レースでの勝利と実用性との両立に挑戦! 工学院大学ソーラーカープロジェクト:現場実践主義! 工学院大学 学生プロジェクト・レポ

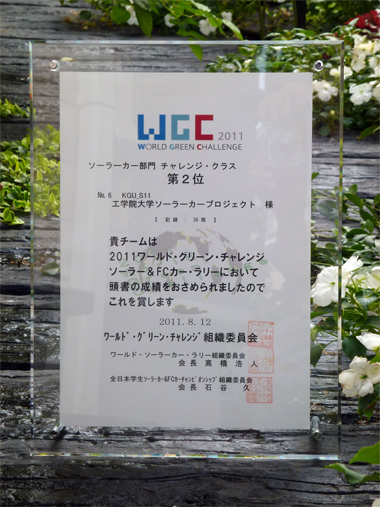

現場における実践を通じて学生たちの技術力を高めていくことを目的とする工学院大学の「学生プロジェクト」。同校の「ソーラーカープロジェクト」もその1つ。2011年8月9〜12日に秋田県大潟村で開催されたソーラーカーレース「2011ワールド・グリーン・チャレンジ」の「ソーラーカー部門 チャレンジクラス」で工学院大学は第2位に入賞と大健闘! 同校のソーラーカー設計は「レースで勝つこと」だけを目指すのではなく、「実用性」「安全性」まで考慮する。おのずとハードルを高めてしまうことになるけれど、さまざまな難題をクリアしているうちに社会に出てからの実務能力の土台がどんどん築かれていく!

工学院大学では、学生たちの技術力や創造性育成のために現場実践主義を貫いていますが、その一環として進めているのが「学生プロジェクト」です。これまでに「Birdman Project Wendy」(鳥人間プロジェクト)、「工学院ロボットプロジェクト」「工学院大学レーシングチーム」などさまざまなプロジェクトが発足しています。プロジェクトに参加する学生たちは、鳥人間コンテスト選手権大会やNHK大学ロボコン、全日本学生フォーミュラ大会などへの参加を通じて、学校の授業だけでは得られない実践的な学習を積み重ねています。

そのような学生プロジェクトの1つが「ソーラーカープロジェクト」です。このプロジェクトは2008年に発足し、工学院大学としては初のソーラーカープロジェクトとなりました。ソーラーカーのレースそのものは既に20年以上の歴史があります。このプロジェクトでは、長年の歴史におけるレースの常識にとらわれず、新たな着眼点を見いだしながら技術的チャレンジをしていくことで、発足して間もないチームと思えない成果を着々と上げつつあります。特に、2009年のソーラーカーレース鈴鹿においては、90台の並みいる車両の中から「デザイン賞」を受賞。さらにその技術的なチャレンジが評価され、トヨタ自動車をはじめとするさまざまな企業から展示会出展のオファーも受けるなど、短期間で目覚ましい成果を上げました。

そして今年は、2011年8月9〜12日に秋田県大潟村で開催したソーラーカーレース「2011 グリーン・ワールド・チャレンジ」に参戦。同校のソーラーカー「KGU_S11」はソーラーカー部門の「チャレンジクラス」で第2位に入賞しました。

なぜ、大学の学生プロジェクトでこのような実績を上げることが可能なのか。本記事では、このソーラーカープロジェクトの技術的な側面にもフォーカスを当てながら、プロジェクトのメンバーたちの活動を紹介していきます。

まず今回は、グリーン・ワールド・チャレンジのための最終仕上げの真最中のチームを訪問しました。

新たな着眼点からスタートしたソーラーカープロジェクト

一般的にソーラーカーと言うと、思い浮かべるのは非常に平べったい“翼そのもの”のようなボディで三輪車、そしてドライバーはそこに寝て乗るという印象が強いと思います。しかし、これはあくまでもレースを目的としており、そのパフォーマンスを上げることに特化しているからなのです。

「スピードとパフォーマンスを追求すれば、あのような形にしかならないのです。だから、実際のレースを見てみれば車体の形だけでは、一体どこのチームの車か分からないくらい似てしまっています」と語るのはこのプロジェクトのリーダーを務める同校の機械工学専攻 修士課程2年の仲川祐一朗君です。仲川君は、メカ設計、電気設計、ソフトウェア設計、ドライバーからなるチーム全体を取りまとめています。「でも、このソーラーカーで目指しているのは、人を犠牲にしない、つまり実用性を重視する、ということなのです」と仲川君は続けます。

従来のソーラーカーでは、ドライバーが寝そべるため、足がソーラーカーの先端に位置します。そのため時速100kmも出せるソーラーカーで事故を起こせば、ドライバーの身も危険にさらされます。一方、工学院大学のソーラーカーでは、ドライバーが寝そべらなくてもいいよう、一般的な車両のような座席を置き、ボンネットに該当する部分でドライバーの安全を確保しています。そして何よりも、四輪ということで安定性・安全性も向上させました。

「一昨年(2009年)、レース中に雨にぬれた路面でスピンをして360度回ってしまったのですが、その後も何の問題もなく走行を続けることができました。これがもし三輪であったら、車体が倒れてしまって再度の走行は無理だったと思います」とメカ設計担当でドライバーを務める機械工学専攻 修士課程1年の成澤寛人君はそのコンセプトの正しさを証明するように去年の経験を語ります。

通常のソーラーカーは、9m2もの太陽電池パネルを張るために非常に大きな車体となり、とても東京の公道を走れるような物ではありません。一方、工学院大学のソーラーカーは、全長も4mと公道を走る乗用車並みです。しかしその分、太陽電池パネルを張る面積も減り、座席も搭載していることで車体も厚くなり、空力的な性能も含めたさまざまな技術的トレードオフを迫られます。そのような問題をクリアしながらレースに勝つことを目指さなければならないのです。

人を優先するからこそ生まれる「世界初」

このような一見して不利な状況を克服しようとするために、新しい技術的な試みがなされてきました。

最も目立つ、そして際立つ物がソーラーカーのボディそのものです。人を優先するために増加する重量に対して、まず軽量化をいかに図るのかということが大事になってきます。そこで使用された材料が炭素繊維強化プラスチック(CFRP)とフォームコアを用いたボディです。CFRPは、非常に強度のある材料でありながら、非常に軽量という特徴を併せ持っていることから、航空機や自動車のレースなどで多用されています。工学院大学のソーラーカーは、そのCFRPとフォームコアを組み合わせ、ボディの厚みは最大で100mmと非常に厚く、ドライバーの保護には十分な性能を持ちながら、ボディ重量は、66kgと従来の構造では考えられない軽さを誇ることで、本来ではあれば増加するはずの重量をオフセットしています。

実際、見た目で「車体は結構重いのでは?」と問われた時に、66kgという話をすると誰もが驚くようです。

軽量化を図っているのは、ボディだけではありません。内部の機械部品についても徹底的に軽量化を試みています。

「ボディだけでなく、機械部品についても3次元CADで設計を行うだけでなく、それぞれの部品について、3次元CADに付属する解析ソフトで応力解析をすることで、実際に削り出す前にできる限りの最適化を図っています」とメカ設計を取りまとめる機械工学専攻 修士課程2年 張田雅健君は述べています。特に軽量化という点においては、極限まで肉抜きを図る必要があるため、事前にシミュレーションを行っていることには大きな効果があったようです。

「部品形状も、垂直でいいところに勾配(こうばい)を付けて格好良くするなどの妙なこだわりがあるので加工も結構大変でした」と張田君は笑います。チャレンジングな課題をこなしながらも楽しんで、このプロジェクトにいそしんでいることがよく分かります。なぜ、パーツの細かいところにこだわるのでしょうか。それは、「1gでも軽く」ということで、ギリギリまで切削する必要があったことはもちろん、自分たちなりにこだわったデザインのソーラーカーだからこそ、「見ためにもこだわりたい」「直線的な形状を組み合わせだけでのデザインにしたくない」という思いもその理由なのです。ただし、それによる加工手順の増加という手間について認識することもしっかりと学んだようです。

そもそも軽量化のきっかけになった「人優先」という設計思想ですが、その中心ともいえるのが、ドライバーのシートです。レカロのレーシング用のシートを用いたCFRP製のモノコックでFIA(国際自動車連盟の規格)にも準拠していて、シートベルトの取り付けにもこだわり、実用車同様に安全性にも徹底的にこだわっていることが見受けられます。シートの位置もボディの左側に寄せて配置されているのも、ほかのソーラーカーには見られない特徴です。これも乗り降りのしやすさといった実用性重視の結果とのことです。

現場と向き合うことで培われる技術の実践

単に頭の中で理解していることでも、実際に手を触れてみることで大きな実感を持って伝わってきます。仲川君の担当は電気ですが、ソーラーカー以前に関わっていたロボコンとの大きな違いに戸惑ったと言います。「なにしろ、スケールが違いました。ロボコンと比較すると、電圧が10倍ぐらい違うのです。最初はとても怖かったです」と続ける。

それだけではありません。「モノづくりの現場」というと、どうしても「実際に加工をしている現場」や「組み立てている現場」を考えがちですが、ソーラーカーについて言えば、レースの場こそが現場であるとか。「2010年のレースでは、パンクの頻発を初めとするトラブルさえなければ、トップ3に入れたのでは」(張田君)ということで、やはりきちんと計算して作っていても、さまざまなトラブルが起きてしまうもの。しかしそれが、2011年の車体改良、そこからの学び、そして後輩への技能伝承のきっかけにもなっているようです。

「2011年の大きな改良点の1つが、サイドブレーキ周りです。昨年のレース中、アルミのフレームがゆがんでしまい完全に壊れてしまいました。今年は梁(はり)をさらに追加しながらも、一層の軽量化も同時に図り、このあたりの設計を通じて後輩たちにも技能を伝えています。また、アクセルのペダルもネジがゆるみやすい問題を発見しましたので、こちらにも対応しています」と張田君が言うようにメカ系の改良は着実に進んでいるようです。

電気系統ももちろん改良が進んでいます。「まずモーターを改良しました。2010年の仕様では最高でも時速50kmくらいしか出せなかったので、コイルの巻数などの変更を行いました。理論上は最高で時速95kmは出るはずです。またレギュレーションなどの変更に伴い、バッテリーも変えています。バッテリーが変わると電源周りの回路も影響を受けますので、設計をやり直しました。さらに、無線系統もアンテナの位置を変えるなどの修正も加えました。去年は無線が不調で思うようにデータを取ることができなかったんです」(仲川君)。

技術力だけではない、ゴール達成に必要な学び

仲川君や張田君は、プロジェクトチームの中でのリーダーとしての役割を持っており、単に技術力だけではなく、チームとして1つの物を仕上げていくという役割を担っています。その部分の苦労と学びもあったようです。「ソーラーカーの設計では、エレキとメカの接点はそれほどなくて、ブレーキのべダルくらいなんです。その意味で、電気屋さんとメカ屋さんの考え方の違いのようなものはあまり感じませんでしたし、それにいつも一緒にいる仲間ですから、意思疎通には苦労しなかったと思います。リーダーとして一番苦労したのは、チームの皆のモチベーションを常に維持していくことだったと思います」と語っています。プロジェクトを貫徹することで、今後社会人になって必須になる、コミュニケーションやチームで作業する能力というものも確実に培われてきているようです。

成澤君と同じく、チーム内でドライバー兼メカ設計担当の中山明弘君(機械工学専攻 修士2年)は、身長186cmのソーラーカー業界でめずらしい長身のドライバーです。工学院大学のソーラーカーは実用性を考慮したため、運転の上手な人を身長に関わらずに選出できます。中山君は、「体力と根性も付きました」と語る。かつては、レース前の準備が間に合わず、皆総出で夜を徹して車の仕上げをしたこともあったそうです。そして、ドライバーとしての中山君、そして成澤君は、サウナのような運転席の中で長時間、自分のパフォーマンスを維持しなければなりませんでした。

一見、「根性論なんて……」と言われてしまいそうですが、社会人となり仕事をするようになったときにも、常にパフォーマンスを上げ続けるには、実は、根性と体力もやはり大事です。そんな学びもあったようです。

多くの人々を巻き込みコラボレーションする経験

学生プロジェクトとはいえ、このような大掛かりなプロジェクトを学生だけで進めることは困難です。それを支えるのが、このプロジェクトの顧問である機械システム工学科の濱根洋人准教授や外部の協力企業です。外部との企業のコラボレーションは、単に学生たちの技術力の向上につながるだけではなく、外部という新たな環境に向き合い、いわゆる「社会人」としてのやりとりを学ぶことになっています。濱根准教授は、今回のプロジェクトの顧問を引き受ける以前からソーラーカーに関する経験が長く、設計において悩めるチームメンバーをその経験に裏付けられた技術力で支援してきました。

また、外部企業とのコラボレーションなしには、このソーラーカーは実現しません。CFRP製のボディは、オートクレーブ設備を持つ企業に製造を依頼する必要がありましたし、部品も自分たちでできないものは加工依頼をしなくてはなりません。そこで必然的に、実社会のモノづくりでは当たり前のように発生する受発注の経験をすることになり、これもチームのメンバーには良い体験になります。

仲川君は言います。「私はロボコンにも関わりましたが、それはある意味、自分たちの中でのやりとりが中心であって面白くはありましたが、それだけにチーム内での自己満足の世界だったかもしれません。ソーラーカーのプロジェクトでは、ボディー製作を企業さまの工場を借りて、インターンシップと似た形態で何日も通い指導を受けながら、学生自身が手を動かして完成させました。その際に外の世界とやり合う厳しさを学んだと思います」。

いよいよ海外を視野に入れて、そして将来へ

今回、秋田開催ソーラーカーレースに参戦した意味は工学院チームにとって大きかったのです。

1つは、2011年の車体の改良の結果をいよいよ試すことができたということ。秋田のレースは、いかにもソーラーカーのレースらしい耐久レースであり、車全体の能力が試されるからです。

さらに、もう1つ大事なポイントは、秋田のレースが、今回から10月にオーストラリアで開催されるレース「ワールド・ソーラー・チャレンジ(WSC)」のレギュレーションに準拠していることです。実はオーストラリアのレースのレギュレーションに変更があり、太陽電池パネルを張ってもいいとする面積が9 m2から6 m2になったのです。

多くのチームはできる限り多くの電力を稼ごうと9 m2を基準に設計していましたが、工学院大学のソーラーカーはもともと5.4m2しか張れない設計としていました。つまり同チームは、設計し直しになってしまう他チームより有利ということになります。

工学院大学チームは、「トラブルがなければトップ3の可能性がある」と自信を持てるほどの技術的な改良を加えました。

工学院大学はクラス別で第2位獲得!

工学院大学のソーラーカープロジェクトは、満を持して、2011ワールド・グリーン・チャレンジの「ソーラー&FCカー・ラリー」に参戦。3日間(1日目は車検。合計25時間)かけて周回数を競いました。

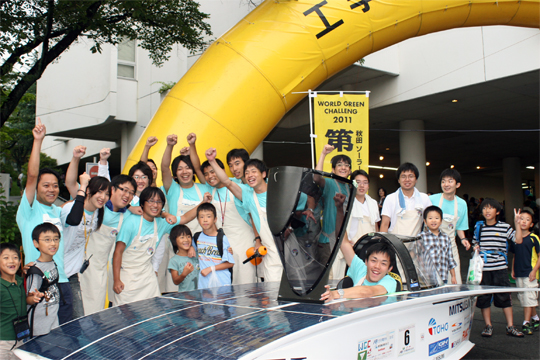

秋田大会では、レーシングシートに座る車両は工学院大学のみでした。従来の薄型3輪車に対して、4輪で安全な実用車に近い新コンセプトの車両が優勝争いをしたことが、大きな価値です。記事冒頭でも紹介したように、同校はソーラーカー部門の「チャレンジクラス」では第2位に入賞。「トップ3に入りたい」という念願を見事に達成しました!

オーストラリアで開催されるWSC参戦目指し、工学院大学のソーラーカープロジェクトは、今後もさまざまな壁を突破しつつ奮闘していきます。

◇

今回、メンバーを代表してお話をお聞きしました、仲川君、張田君、中山君の3人は現在修士課程の2年ということで、2012年からは社会人になります。車載機器関連、プラント関連、そして自動車会社とそれぞれの進路に進みます。修士課程1年の成澤君も自動車関係の開発に進みたいという希望があるとのことです。どの進路を歩もうと、技術力はもちろんのこと、このプロジェクトをチームで成し遂げた経験は、今後の企業の中での活躍に大きなプラスになることでしょう。

関連記事

- 工学院大学 学生プロジェクト 特設ページ

- 工学院大学 学生プロジェクト「Birdman Project Wendy」

- 実用化迫る「直線翼縦軸風車」の可能性

- 富士の八十八夜を守った流体解析

- 単科系私大3校が医学・工学・薬学分野で連携

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:工学院大学

アイティメディア営業企画/制作:@IT MONOist 編集部/掲載内容有効期限:2011年9月24日

メンバーと工学院車両。2011ワールド・グリーン・チャレンジ会場にて

メンバーと工学院車両。2011ワールド・グリーン・チャレンジ会場にて 工学院大学 大学院 機械工学専攻 修士課程2年 仲川祐一朗君

工学院大学 大学院 機械工学専攻 修士課程2年 仲川祐一朗君 工学院大学 大学院 機械工学専攻 修士課程1年 成澤寛人君

工学院大学 大学院 機械工学専攻 修士課程1年 成澤寛人君 調整中の工学院車両:左はソーラーパネル、右は車両本体

調整中の工学院車両:左はソーラーパネル、右は車両本体 工学院大学 大学院 機械工学専攻 修士課程2年 張田雅健君

工学院大学 大学院 機械工学専攻 修士課程2年 張田雅健君 工学院大学 大学院 機械工学専攻 修士課程2年 中山明弘君

工学院大学 大学院 機械工学専攻 修士課程2年 中山明弘君 工学院大学 機械システム工学科 濱根洋人准教授

工学院大学 機械システム工学科 濱根洋人准教授 工学院大学のソーラーカープロジェクトはクラス別で2位!

工学院大学のソーラーカープロジェクトはクラス別で2位! 最終日にソーラーカー部門の中で1位ポジションからスタートする工学院大学

最終日にソーラーカー部門の中で1位ポジションからスタートする工学院大学 工学院大学で2011年8月20〜21日に開催した「理科教室」にて(秋田大会後)

工学院大学で2011年8月20〜21日に開催した「理科教室」にて(秋田大会後)