排ガス処理用耐熱セラミック触媒材料を開発、化石燃料を最大53%削減:材料技術

村田製作所は、セラミックコンデンサーの材料設計技術を応用し排ガス処理用耐熱セラミック触媒材料を開発したと発表した。

村田製作所は2024年2月29日、セラミックコンデンサーの材料設計技術を応用し世界で初めて(同社調べ)排ガス処理用耐熱セラミック触媒材料を開発したと発表した。

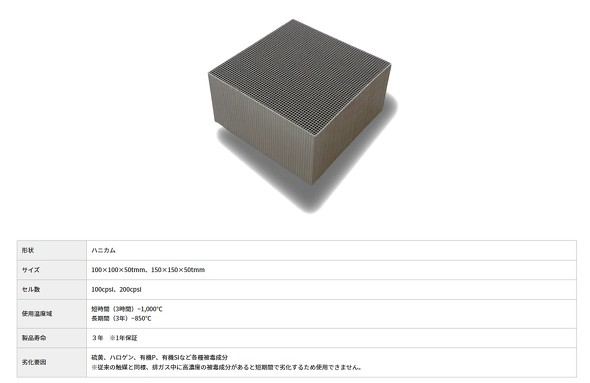

同材料の量産は既に開始しており、同材料を使用した排ガス処理用ハニカム触媒を中国の触媒メーカーであるShanghai FT Technology(F-Tech)が製造/販売している。

2024年度中には計10台の排ガス処理用ハニカム触媒を運用する予定

近年、製造業では、企業活動によって自然環境に与える影響を抑える取り組みの強化が求められている。工場での生産活動に伴って発生する排ガスの処理もその1つだ。工場から排出されるトルエン、キシレン、酢酸エチルなどのガスは、自然界に放出されると健康被害や自然破壊を引き起こす可能性がある。そのため、蓄熱燃焼式排ガス処理装置(RTO)を活用し、天然ガスなどを燃料とするバーナーによって数百℃まで加熱することで分解処理している。

ただし、この過程でエネルギー消費とCO2の排出を伴うため、気候変動などの環境問題に悪影響を及ぼす。

一般的に、排ガス処理時の熱エネルギーロスを低減する方法として、パラジウムや白金などの貴金属を使用した触媒が利用されている。これらの貴金属は、排ガスを分解する化学反応を促進する機能を持つため、自燃触媒として使用することで、排ガス処理装置の設定温度を下げられる。しかし、こうした貴金属触媒は排ガス処理装置内での加熱による劣化が避けられない。

そこで村田製作所は、セラミックコンデンサーの材料設計技術を応用した排ガス処理用耐熱セラミック触媒材料を開発した。この材料は、耐熱性の高いセラミックの構造内にVOCの分解反応を促進させる活性元素が埋め込まれているため、燃焼室の温度が850℃を超えても熱劣化しない。そのため、濃度変動による温度上昇がある場合でも安全/高効率な利用が可能だ。

同材料をコーティングした排ガス処理用ハニカム触媒を使用することで、排ガス処理装置の設定温度を下げ、熱回収率や自燃率を向上できるため、バーナー加熱での燃料と燃料由来のCO2排出量を削減できる。これにより、削減が難しかった「Scope1(燃料の使用や工業プロセスでの直接排出の温室効果ガス排出量)」の削減に貢献する。さらに、従来の触媒と異なり市場価格の変動が大きい貴金属を一切使用していないという利点もある。

同材料の量産は既に開始しており、産業用触媒メーカーのF-Techが排ガス処理装置用のハニカム触媒に加工し、販売している。この排ガス処理用ハニカム触媒は、既に村田製作所の中国拠点(無錫拠点で2台、野洲拠点で2台、出雲拠点で1台)と社外の協力企業の工場に先行導入されており、処理に伴うバーナーでの天然ガスの消費を最大53%削減する効果が確認されている。この結果を受けて、排ガス処理用ハニカム触媒を同社グループの国内外の拠点に全面展開し、2024年度中に計10台(導入済み5台を含む)を運用する予定だ。

主な用途としては、自動車、二輪車、鉄道、船舶、重機および各種部品製造などの塗装工程や印刷、電子部品、化学などの多品種製造工程での利用が想定されている。

導入事例

排ガス処理用耐熱セラミック触媒材料は中国河南省の河南博愛強力車輪製造や江蘇省の無錫村田電子に導入されている。

河南博愛強力車輪製造では商用車のホイールに塗料を塗布する工程で主成分が酢酸エチルのガスが排出されている。排出されるガスの濃度は低いが、変動が大きいため、RTOの燃焼室の温度を850℃と高く設定して処理していたが、燃料消費量が大きく、年間燃料費に1000万円を費やしていた。処理風量は1時間当たり3万8000Nm3で、出口排ガス濃度は1m3当たり約30mgだった。

解決策として、2021年2月に排ガス処理用ハニカム触媒をRTOに投入した。排出基準を満たしていることを確認しながら燃焼室温度を700℃まで低減。これにより燃料削減率53%を達成している。特に、排ガス濃度が高くなる高稼働時は自燃が可能になり、大きな燃料削減率を実現した。導入後、3年間継続使用して安定稼働中だ。

無錫村田電子では電子部品の脱脂工程で排ガスが生じている。排ガスは濃度が低く、変動が大きい。規制順守する目的で、RTOの燃焼室温度を870℃と高い温度で設定し出口濃度を低くしていたが、RTOの燃料消費量が大きかった。年間燃料費は3300万円で、処理風量は1時間当たり4万4000Nm3、出口排ガス濃度は1m3当たり約5-10mgCだった。

そこで、2021年5月に排ガス処理用ハニカム触媒をRTOに投入した。排出基準を満たしていることを確認しながら燃焼室温度を750℃まで低減。これにより、燃料削減率38.2%を達成し、排ガス処理用ハニカム触媒の導入後、2年9カ月の継続使用で安定稼働中だ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

電気で抗菌性能を発揮する圧電繊維、使用後の堆肥化実証がスタート

電気で抗菌性能を発揮する圧電繊維、使用後の堆肥化実証がスタート

ピエクレックスは、開発した繊維「PIECLEX」の循環インフラ「P-FACTS」の実証を開始したと発表した。 村田製作所の業績はコロナ禍前に逆戻り、スマホ需要回復鈍く2023年度も減収減益

村田製作所の業績はコロナ禍前に逆戻り、スマホ需要回復鈍く2023年度も減収減益

村田製作所が2022年度決算と2023年度の業績予想を発表した。2022年度連結業績は2019年度以来の減収減益となり、2023年度連結業績予想も減収減益を見込んでいる。 村田製作所が超音波透過メタマテリアルを開発、障害物を透過して超音波を届ける

村田製作所が超音波透過メタマテリアルを開発、障害物を透過して超音波を届ける

村田製作所は、「CEATEC 2023」において、表面に張り付けるだけで障害物を透過して超音波を届けられようにする「超音波透過メタマテリアル」を披露した。 村田製作所が島根で積層セラミックコンデンサーの新生産棟を建設、470億円投資

村田製作所が島根で積層セラミックコンデンサーの新生産棟を建設、470億円投資

村田製作所の生産子会社、出雲村田製作所が新生産棟の建設を開始する。村田製作所は、国内外の生産拠点を強化し、積層セラミックコンデンサーの中長期的な需要増加に対応できる体制の構築を進めている。 村田製作所など3社、チタン酸バリウム製造の合弁会社設立に向け基本合意

村田製作所など3社、チタン酸バリウム製造の合弁会社設立に向け基本合意

村田製作所は、石原産業と子会社の富士チタン工業の3社で、積層セラミックコンデンサーなどに使用する、チタン酸バリウムを製造する合弁会社設立に向けた基本合意書を締結した。 ミシュランと村田製作所がタイヤにRFIDタグ埋め込み、2024年ごろから乗用車にも

ミシュランと村田製作所がタイヤにRFIDタグ埋め込み、2024年ごろから乗用車にも

村田製作所は2021年12月13日、ミシュランとタイヤ内蔵用RFIDモジュールを共同開発したと発表した。RFIDモジュールにより、タイヤを製造段階から使用後に廃棄するまでライフサイクル全体で管理する。他のタイヤメーカーも利用できるようにし、業界標準となることを目指す。