「3DEXPERIENCE World 2024」を通じて考える3D設計の未来と設計開発環境の在り方:3D設計の未来(7)(2/2 ページ)

機械設計に携わるようになってから30年超、3D CADとの付き合いも20年以上になる筆者が、毎回さまざまな切り口で「3D設計の未来」に関する話題をコラム形式で発信する。第7回は、米国で開催された「3DEXPERIENCE World 2024」で発信されたメッセージを踏まえ、設計開発環境の在り方、3D設計の未来について考える。

目指すべき設計開発環境の在り方を構想してみる

3DEXPERIENCE World 2024でたくさんの刺激を受けた筆者は、あらためて自身が目標とする設計開発環境、製造環境の在り方について考えてみました。

まず、筆者自身に今求められていることを整理してみました。

- 短期間での開発

- 複数拠点による設計

- 製品設計のための情報共有

- 設計の考え方の標準化

- 若手の教育

- 品質管理

- 環境負荷の低い開発および製品の実現

- 競争力の強い製品の実現(品質、コスト、納期)

そして、これらを実現するためにどうすべきか、次のことを考えました。

- デジタルツールを徹底的に使用する

- 製品設計に関わる全ての情報を共有化する

- いつでも、どこでも、どんなデバイスからでも作業できる環境を用意する

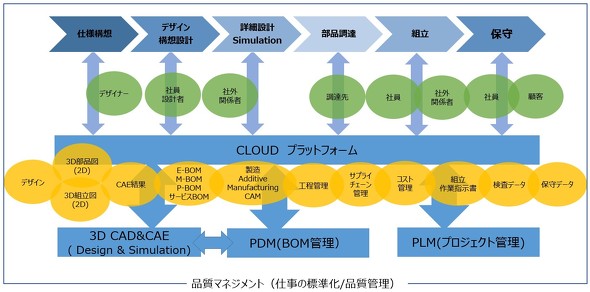

これらを設計開発フローに落とし込んだ際の実現イメージが図2となります。

図2のイメージ図の中には、以下の概略が含まれています(優先順位の高いものを太字記載)。

- 全体

- プロジェクトに関わる全ての人が情報共有できる仕組み

- 共有により関係者全員が情報を知り得て、学ぶことができる

- この仕組みはそのまま仕事の標準化と品質管理につなげる

- 標準化や品質管理を後から考えるのではなく、デジタルによる仕事の流れをそのまま標準化する

- 設計開発フェーズ

- デザインから始まる設計開発データをCLOUD(クラウド)プラットフォームで共有、見えるようにする

- CLOUDプラットフォームでの可視化による設計開発品質の向上とスピードアップ(いつでも、どこでも、どんなデバイスでも情報を見ることができる)

- オンプレミス環境の準備にかかる費用や保守管理は不要になる

- Design&Simulationの徹底活用による製品品質の向上

- デザインから始まる設計開発データをCLOUD(クラウド)プラットフォームで共有、見えるようにする

- 調達フェーズ

- サプライチェーンマネジメント(品質、納期、コスト、在庫管理)の見える化

- 製造/組み立てフェーズ

- 3D CADデータ利用によるCAMによる部品製作(Additive Manufacturing/3Dプリンタ含む)

- 各種ドキュメント(情報)管理

- 保守フェーズ

- 製品3Dデータと製品出荷後の保守状況(履歴)による設計、製造、組み立てへのフィードバック

図2のイメージ図の内容を全て一度に行うことは、リソースのある企業でも難しいかもしれません。ただ、先ほど紹介したQARGOSのようなスタートアップ企業が実践できていることを考えると、多岐にわたる事業を行う大企業よりも、中小企業の方が実践しやすく、結果も得やすいといえるかもしれません。筆者としては、全体像を俯瞰した上で、設計開発フェーズを第1優先に考え、アジャイル的にこの全体像を構築すべきだと考えています。

そして、エンジニアは最新のデジタル環境を使い仕事を行うべきだと考えます。勘や経験、ノウハウといったアナログ情報でさえもデジタル化され、それらがプラットフォーム上でデータとして共有、可視化されることは、競争力の強化につながるからです。

また、こうした取り組みを進めていくと、設計や製造の考え方の標準化や、品質管理も進むはずなので、あえて個別に品質管理マネジメントシステムを検討する必要はないと考えます。なぜなら、プラットフォームを軸としたデジタルによる仕事の流れそのものが、そうした機能を担ってくれるはずだからです。

デジタルから考えたあるべき姿

最後に、デジタルおよびプラットフォーム活用を通じて目指すべき姿、理想像を、Cost、Delivery、Partner、Qualityの4つの視点でまとめたいと思います。

- Cost

設計生産技術力とデザインツール活用による新技術を駆使して、海外生産コストに勝るトータルコストを実現する - Delivery

デジタル管理により、日本国内調達による部品の安定供給体制の確保を実現する - Partner(共創)

デジタルを駆使した同じ思想を持ち、提案型の生産技術スキルを有するプロダクトパートナーとの協創システムを構築する - Quality

アイデアを迅速にカタチにできる環境を構築する。シミュレーションにより素早く検証した結果から、低リスクかつ迅速に試作も行い、製品品質の向上を実現する

単にツールを導入してデジタル化やプラットフォーム活用を実現することがゴールではなく、目指すべき姿の実現、目標を達成するための手段としてデジタル化やプラットフォーム活用を検討すべきだと考えます。筆者の今回の記事だけでなく、MONOist編集部からも3DEXPERIENCE World 2024のレポート記事が多数掲載されています。これを機に、自社の設計開発環境の今を見つめ直し、これから(未来)について考えてみてはいかがでしょうか? (次回へ続く)

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

3D推進者が見た「3DEXPERIENCE World 2023」(設計の未来編)

3D推進者が見た「3DEXPERIENCE World 2023」(設計の未来編)

SOLIDWORKSの年次ユーザーイベント「3DEXPERIENCE World 2023」のDay2では、設計/解析/製造の3つのドメインセッションを展開。本稿では「The Future of Design」をテーマに据えた設計領域の講演内容をお届けする。 【ケース1】どうする!? 3D CADデータの管理

【ケース1】どうする!? 3D CADデータの管理

3D CADの本格運用に際して直面する「データ管理」に関する現場課題にフォーカスし、その解決策や必要な考え方を、筆者の経験や知見を交えて解説する。第1回のテーマは「どうする!? 3D CADデータの管理」だ。まずは、設計現場でよく見られるデータ管理の実情を踏まえつつ、あるべき姿について考える。 JIS製図って何ですか!? 設計意図を伝える「正面図」の重要性

JIS製図って何ですか!? 設計意図を伝える「正面図」の重要性

連載「3D CADとJIS製図の基礎」では、“3D CAD運用が当たり前になりつつある今、どのように設計力を高めていけばよいのか”をテーマに、JIS製図を意識した正しい設計/製図力に基づく3D CAD活用について解説する。第1回は、JIS製図の概要と「正面図」の重要性について取り上げる。 設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

設計者はどんな視点で設計者CAEを進めていくべきか【ケース1:構造物の強度解析】

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第1回は「構造物の強度解析」について取り上げる。 公差がなぜ今必要なのか? 本当は日本人が得意なことのはず

公差がなぜ今必要なのか? 本当は日本人が得意なことのはず

機械メーカーで機械設計者として長年従事し、現在は3D CAD運用や公差設計/解析を推進する筆者が公差計算や公差解析、幾何公差について解説する連載。第1回はなぜ今、公差が必要なのかについて話をする。 データムはどうやって決めるの? 3D CADで考えよう

データムはどうやって決めるの? 3D CADで考えよう

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は具体的にデータムとは何により決められているのかを説明する。