200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術を開発:材料技術

DICは200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術の開発に成功したと発表した。

DICは2024年2月28日、200℃以上の耐熱性とリサイクル性を備えるエポキシ樹脂硬化剤の基本技術の開発に成功したと発表した。

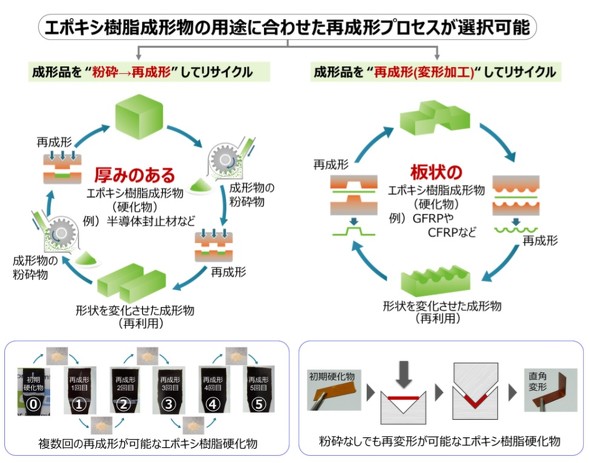

同技術は、エポキシ樹脂が持つ高い耐熱性/耐久性や機械的性質などの優れた特性を保ちつつ、リサイクルが困難とされる熱硬化性プラスチックであるエポキシ樹脂に再成形機能を付与する。さらに、エポキシ樹脂成形物の用途に合わせた再成形が可能。これにより、製品のライフサイクル全体における環境負荷を低減し、カーボンニュートラルの実現に貢献する。2027年には実証実験フェーズへの移行を目指す。

5回リサイクルした後でも耐熱性の回復率を90%以上維持

同社のエポキシ樹脂は、5G通信網、太陽光や風力発電などの再生可能エネルギー分野、パワー半導体などの省エネルギー分野などで利用されてきた。また、モビリティの軽量化を促進するためにガラス繊維や炭素繊維を用いた強化プラスチック(GFRP、CFRP)のマトリックス樹脂としても活用されている。

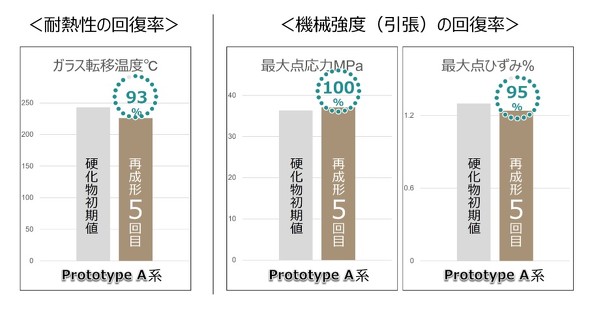

今回の基本技術をエポキシ樹脂に導入することで、これまでリサイクルが困難だったエポキシ樹脂の再成形を実現する。同社の研究では、高いガラス転移温度(240℃)や鉛フリーはんだに対する耐性が確認されている他、5回リサイクルした後でも耐熱性と機械物性の回復率を90%以上維持できることも判明している。今後、プラスチック廃棄物の削減や複合材料と電子機器に使用される樹脂材料の回収/再利用に貢献することを目指す。

開発の背景

近年、PETボトルなどの熱可塑性プラスチックは、加熱変形し再生可能な特性を持つことから世界的にリサイクルが進んでいる。一方、自動車や電化製品など、耐久性と耐熱性が必要な製品に使用されるエポキシ樹脂をはじめとする熱硬化性プラスチックは、一度加熱硬化して成形すると再度熱をかけても溶解せず再成形できないという特性からリサイクルが困難とされている。

そこで、同社はエポキシ樹脂の卓越した特性である耐熱性や耐久性、接着性、機械強度、電気絶縁性を保持しつつ、再成形機能を付与したエポキシ樹脂硬化剤の基本技術を開発した。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

DICと出光興産がバイオプラのサプライチェーン構築、バイオPSの製造を開始

DICと出光興産がバイオプラのサプライチェーン構築、バイオPSの製造を開始

DICと出光興産は、新たなバイオマスプラスチックのサプライチェーン構築とバイオマスポリスチレン(バイオマスPS)の製造に向けた検討開始に合意したと発表した。 PFASフリーの自動車向け潤滑油用消泡剤を開発、性能も従来品同等以上

PFASフリーの自動車向け潤滑油用消泡剤を開発、性能も従来品同等以上

DICは、PFASフリーの電気自動車向け潤滑油用消泡剤を開発した。従来のPFASフリー品では難しかった、高い消泡性と熱安定性、高耐久性を持つ。今後、日米欧の潤滑油メーカーに拡販を図り、2030年には売上高20億円を目指す。 めっき可能なPPSコンパウンドを開発、特殊なエッチング工程は不要

めっき可能なPPSコンパウンドを開発、特殊なエッチング工程は不要

DICは、塚田理研工業および吉野電化工業と共同で、めっき可能なポリフェニレンスルファイド(PPS)コンパウンド「DIC.PPS MP-6060 BLACK」を開発した。 温暖化ガス排出量を約60%削減、溶剤系と同等の性能を持つ水系ウレタン樹脂

温暖化ガス排出量を約60%削減、溶剤系と同等の性能を持つ水系ウレタン樹脂

DICは、環境に配慮した水系ウレタン樹脂「HYDRAN GP」シリーズの販売を開始した。溶剤系に匹敵する品質を保持しつつ、従来品よりも水分量を削減したことで、生産工程における温暖化ガス排出量を約60%削減する。 廃棄軟包装フィルムのカラフルな着色を可能とする再生原料を実用化

廃棄軟包装フィルムのカラフルな着色を可能とする再生原料を実用化

DICが開発した廃軟包装フィルム再生原料を、大日製罐とDICプラスチックが採用した。DIC独自の印刷インキ除去技術を活用して再生原料の混色を防ぎ、従来の色相に近い色合いを再現できる。 DICが世界初となる藻類油タイプの硫黄系極圧添加剤を開発、-15℃の流動点

DICが世界初となる藻類油タイプの硫黄系極圧添加剤を開発、-15℃の流動点

DICは、硫黄系極圧添加剤「DAILUBE」で、世界初となる藻類油タイプの新製品「KS-519」を開発した。