今までと同じようにモノづくりができなくなる製造業:大変革時代の設計者 部門連携とデータ活用の重要性(1)(2/2 ページ)

大変革時代を迎える製造業。従来の縦割り、属人化したモノづくりから脱却し、全ての工程でのプロセス改革を実現するには、図面データや発注実績などの製品データを活用した部門間連携が欠かせない。連載第1回では製造業を取り巻く変化と、求められる対応方針について取り上げる。

「たくさん作って安くする」は終わる。変わるコスト削減戦略

〜属人化により柔軟な対応ができなくなり、過去の知見が失われていく現場〜

有事に対しての緊急の対応に限らず、昨今の製造業は多様化する消費者ニーズへの対応も求められます。大量少品種生産から少量多品種生産へと需要がシフトしています。多様化だけでなく、ニーズの変化のスピードも非常に速くなってきました。従来は、少ない製品ラインアップを数年サイクルでリニューアルしていれば事足りていたものが、数カ月単位でリニューアル、新製品投入が必要となっています。さらに、個別のニーズに対して細かいカスタマイズに応じるサービスも出てきました。

たくさん作れば量産効果で製造コストを安く抑えることができます。大量少品種生産におけるコスト削減では、量産しやすい形状、加工にして、できるだけ大量に製造することによるコスト削減が可能でした。少量多品種、短期サイクルでの生産では、たくさん作って安くすることはできません。設計、製造、調達を中心として、製造プロセス全体の最適化が必要です。不要、重複する作業工数をできるだけ減らし、短期間で回していかなければ、コストの削減は難しくなります。

先ほど、部門間連携を強め、製造プロセス全体の最適化が必要であることを述べました。それを阻む要因の1つとして、縦割りの事業構造を挙げています。もう1つの阻害要因として挙げられるのが、業務の属人化です。「担当者以外は業務の内容が分からず処理もできない」「発生した問題の原因は担当者のみが把握していて部署内でも情報共有されていない」――。そのような状態に陥っている製造現場は少なくないと思います。

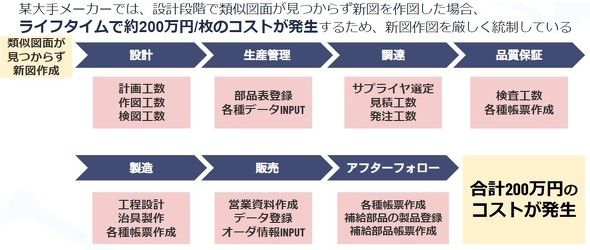

例えば、1つの案件を1人の担当者が行い、作成された図面は担当者ごとの領域に保存されているような設計部門があったとします。他者がどのような設計をしているかはよく分かりません。その結果、似たような案件を受注して流用できる図面があっても、前の案件の担当者以外は図面の存在が分からず、全て新しく設計してしまう可能性があります。また、古い装置のメンテナンス部品の依頼を受けても、当時の担当者が既に退職しており不在の場合、膨大な図面の中から該当部品を探すことは困難といえます。その結果、新たに設計し直すか、受注そのものができなくなってしまいます。属人化により、過去の財産、知見が利用されることがなく、同じ業務を繰り返して効率を著しく低下させているのです。これではフレキシビリティの担保は困難であり、プロセスの最適化の実現はできません。

似たようなことは他部門でも起こることです。属人化が進めば、業務は部門内でも縦割り状態となり、部門間連携、製造プロセスの最適化の実現は困難になります。大変革時代の製造業において縦割り、属人化の解消は重要な課題の1つです。

設計からできるアプローチ

〜図面データを活用した部門間連携、コストを意識した設計業務〜

冒頭で、製造プロセスの最適化のための1つの方法が、図面データや発注実績などの製品データを活用した部門間連携だと述べました。設計図面は、製品の製造において最も重要なものの1つといえます。材料や購入部品、加工装置なども、もちろん重要な要素です。しかし、仕様を具現化した図面がなければ、調達も製造も容易ではありません。材料調達、加工、組み立てなど、製造の全ての工程において図面が必要になります。図面は製造プロセス全体をつなぐ共通言語ともいえる重要なものなのです。

しかし、作成された大量の図面は、活用されることなく眠っていることが多いです。紙ならファイルに入れて倉庫に保管され、データならばサーバに保管されているだけになります。過去から現在にわたり作成されてきた図面データが、埋もれることなく有効に活用できていれば、製造プロセスの最適化に大きく貢献できます。さらに、各図面データに、発注実績や製造時の不具合などのデータがひも付けられれば、部門間連携もスムーズに進みます。

例えば、過去図面を活用できれば類似図面を作成する数は減ります。設計工数を大幅に削減できるでしょう。調達も価格検討や新規発注先の検討の工数が減ります。部品発注価格が設計部門にフィードバックされれば、製造コスト的により最適な設計を検討することも可能です。製造部門が図面に残した製造にかかわるデータを、設計部門に対して容易にフィードバックできれば、次の類似設計の際にデータを反映して、製品品質の向上も図れます。図面データ、発注実績を活用することでできることは数多くあるのです。

次回は、図面データや発注実績などの製品データを活用した部門間連携の強化について、より詳しく見ていきます。 (次回へ続く)

筆者プロフィール:

白井 陽祐(しらい ようすけ)

キャディ株式会社 DRAWER事業部 事業責任者

株式会社フリークアウトにて、SMBからナショナルクライアントまで幅広い顧客にDSP/アドネットワークの提案、DMPの導入支援などを行う。2019年6月よりキャディ株式会社に移り、プロダクトマネジャーを経験した後、現職に至る。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

過去の図面を「使える資産」に変える、独自技術で探索業務を大幅効率化

製造業で進まぬ図面データの活用。キャディが開発した「CADDi DRAWER」はこれを支援するサービスだ。同社担当者に話を聞いた。 地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

地政学リスクによる製造業への影響、今求められる“必要な打ち手”とは?

キャディは、地政学リスクなどによる製造業への影響調査の結果と事業戦略に関する記者説明会を開催。調査結果のサマリーとともに、地政学リスクによる製造業への影響に対する“必要な打ち手”について、同社 代表取締役の加藤勇志郎氏が解説した。 製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

製造業の図面データの活用状況を調査、活用が進むも管理環境に課題あり

キャディは、製造業における図面データの活用状況や課題に関する調査を実施し、結果を公表した。多くの企業で図面データの活用が進んでいる一方で、図面の管理環境などで課題があることが明らかになった。 DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

DXは「Why」から始めよ、購買調達プロセスの改革成否を握るポイント

購買/調達部門向けのクラウド型見積もりサービス「RFQクラウド」を展開するA1Aは2021年8月5日、購買調達のDX推進におけるポイントなどを紹介するセミナーを開催した。 新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

新型コロナが町工場や機械メーカーに与えた影響、変化に対応する兆しも

キャディは、機械メーカーおよび町工場を対象にした、製造業における新型コロナウイルス感染症(COVID-19)の影響に関するアンケート調査の結果概要を発表した。 製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

製造業のオープン化とリモート化、CADDiが提案するwithコロナ時代の新戦略

キャディは、オンラインセミナー「withコロナ時代の製造業 たった2つの新戦略」を開催。今後数年間は、新型コロナウイルス感染症(COVID-19)の影響が続くといわれる中、製造業の経営をどのように舵取りしていくべきかについて、同社 代表取締役 加藤勇志郎氏が考えを述べた。