図面データ活用による部門連携強化 〜図面データを共通言語化する〜:大変革時代の設計者 部門連携とデータ活用の重要性(2)(1/2 ページ)

大変革時代を迎える製造業。従来の縦割り、属人化したモノづくりから脱却し、全ての工程でのプロセス改革を実現するには、図面データや発注実績などの製品データを活用した部門間連携が欠かせない。連載第2回では図面データや発注実績などの製品データを活用した部門間連携の強化について詳しく解説する。

前回は、製造業に起きている変化やプロセス改革に向けてのデータを活用した部門間連携の必要性と、それを阻む要因などについて全体的な部分を紹介しました。今回は、図面データや発注実績などの製品データを活用した部門間連携の強化について詳しく説明していきます。

部門間連携ができていないことによる問題

丸投げ、コスト無視、納期優先によるコスト上昇

筆者が所属するキャディでは、産業機械メーカーのお客さまを中心に数多くの取引を行ってきました。そうしたお客さまから話を伺ってみると、製造業の中でも産業機械のような多品種小ロットで生産を行う場合、歴史的な背景や構造的な問題により、部門間連携が進まず改善のループが適切に回らないといった課題があるようです。

製品製造の流れでは、最初に設計部門がお客さまの希望仕様を図面に落とし込んでいきます。出来上がった図面は、生産管理部門、調達/購買部門、製造部門などの各部門に渡り、製造が開始されます。生産管理部門では、工数見積もりや部品登録などが行われ、生産計画が立てられます。調達/購買部門では部材の調達、外部加工業者への発注が行われ、必要なものをそろえます。製造部門では、準備ができたところから加工、組み立てを進め、製品を形にしていきます。出来上がった製品は、品質保証部門が図面を基に検査を実施。検査で問題がなければ梱包(こんぽう)、出荷されて、お客さまの検収を経て納品完了となります。

会社によって順番や担当部門に違いはありますが、製品製造はおおむね以上のような流れで進んでいるのではないでしょうか。このとき、各部門の業務は全く異なりますが、製造の流れは1つにつながったものです。そのため、部門間連携ができておらず、自部門の業務の結果をそのまま後工程の部署に丸投げしている状態ではさまざまな問題が発生します。

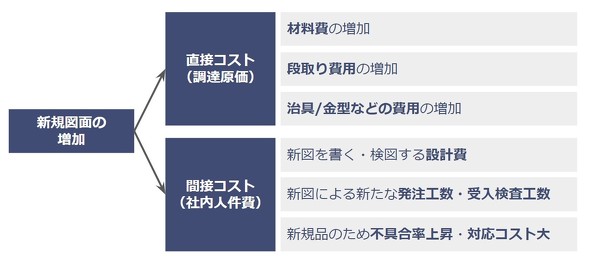

例えば、設計部門が過去の設計事例を検討することなく、全てを新たに設計して図面を製作し、そのまま他部門へ流したらどうなるでしょうか。設計部門では、全て新たな設計なのでそれだけ工数が積み上がります。さらには、部品登録、サプライヤー選定、加工条件の検討、治具の製作、検査方法の検討、帳票類の新規作成、各種データの入力など、他部門で多くの業務が発生します。各部門の作業工数が増えれば、コストを上昇させるだけでなく、納期も厳しくなるでしょう。納期遅延を発生させるわけにはいかないので、価格よりも納期優先で調達、加工、組み立てが進んでいきます。

さらに、部門間連携ができていない状態だと、各部門で見つかった問題が他部門になかなか伝わりません。経営システム上で部品の発注が済んでいることは確認できるのに、いつまで待っても部品が届かず作業が進まない……といった状況に直面した際、実は発注先にトラブルがあって遅れることになっていたのに、情報伝達ができていなかった――。早く分かっていたら、別部品で代用するか他のサプライヤーに発注して進められたかもしれないのに、何もせず時間だけが過ぎていた――といった経験はありませんか?

製造段階で設計に問題が見つかった場合、担当設計者に問い合わせて修正を依頼すると時間がかかるので、ひとまず製造側で修正して間に合わせてしまう……といったケースもよく見られます。図面の一義性を保つため、図面は設計部門で管理していることが多く、他部門がデータを直接操作できないのが通常です。そのため、手書きのメモが付いた紙の子図面、孫図面が別部門で保管されているような例もあるかもしれません。

部門間連携がなされ、情報やデータをどの部門からでも容易に確認でき、しっかりと情報が共有されていたら、これらの問題は防げたのではないでしょうか。

Copyright © ITmedia, Inc. All Rights Reserved.