FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】:スマート工場最前線(3/3 ページ)

二輪車大手のヤマハ発動機は、スマート工場プロジェクトでPoCから前に進めないという苦い経験を経て、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、プロジェクトを推進の考え方や仕掛けについて聞いた。

現実空間、サイバー空間、マネジメント空間の3空間を定義

MONOist それでは具体的な取り組み内容についてお聞かせください。

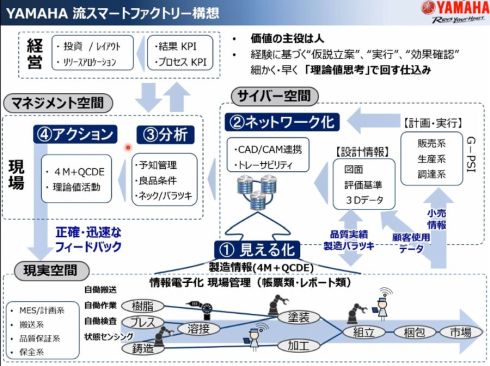

茨木氏 2019年のスタート段階で行ったのは、われわれが考えるスマート工場のコンセプトを決めて、経営層まで認識を一つにすることだ。そのコンセプトの核をなすのが、現実空間、サイバー空間、マネジメント空間という3つの空間を定義して、空間の間のやりとりを素早く回すというものだ。現実空間とサイバー空間は、いわゆるサイバーフィジカルシステムと同じで、現実空間から自動化を通じて各工程から得られるデータをつなげて見える化した上で、サイバー空間にひも付けした状態で蓄積する。

しかし現実空間とサイバー空間の取り組みを進めるだけでは、工場にとっての見返りは得られない。現場であるマネジメント空間において、現実空間とサイバー空間から得られるものを理論値生産に活用して原価低減することで、初めて投資に対する見返りが得られる。これら3つの空間を細かく、素早く回すことをスマート工場と定義することにした。

MONOist 現実空間とサイバー空間の話はよく聞きますが、3つ目のマネジメント空間はあまり聞いたことがありません。

茨木氏 実際にITベンダーが販売している商品は、現実空間とサイバー空間に関わるものしかない。現場のマネジメント空間は、作っているモノや経営者の理念などさまざまな物事が関わることもあって商品になり得ない。しかし、効果の刈り取りはマネジメント空間でしかできない。当社は、理論値生産という活動を20年近く続けてきたわけで、マネジメント空間でデジタルを活用して理論値生産のレベルをさらに高めれば、しっかりと効果を刈り取れると考えた。

MONOist スマート工場のコンセプトを決めてからはどのような活動を進めましたか。

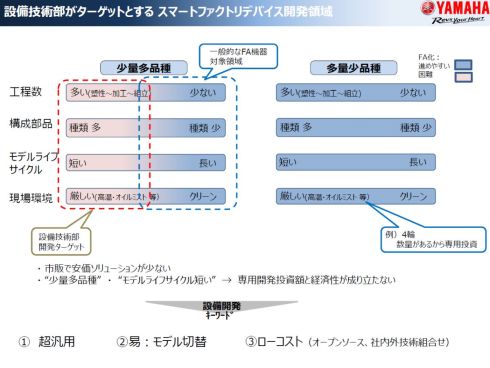

茨木氏 大枠は決まったものの、先述したヤマハ発動機の二輪車生産の特徴である少量多品種が大きな壁になった。四輪車のような多量少品種どころか、一般的に少量多品種といわれるFA機器と比べても、工程が多い、構成部品が多い、モデルライフサイクルが短い、現場環境が3K(きつい、汚い、危険)に近くヘビーということもあり、市販で安価なソリューションが少なく、自社で専用開発投資しようにもペイしない。

設備技術部では、この厳しいレベルの少量多品種生産に携わる「FA難民」を救うためのスマート工場を実現する設備開発をミッションに据えた。そのキーワードは「超汎用」「簡単」「圧倒的ローコスト」の3つになる。

MONOist その3つを兼ね備えた開発はかなり大変だと思うのですが。

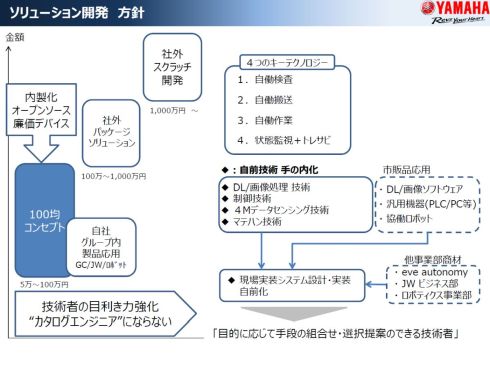

茨木氏 まずは全ての設備を100万円以下で考えるようにした。設備技術部では「100均コンセプトで、FAのダイソーになるんだ」という話をよくしていた。設備メーカーのカタログを開いて検討するカタログエンジニアになるのではなく、100万円以下を前提に設備技術部の技術者自身の目利き力を強化することを強く意識して活動してきた。

そのために内製化や、オープンソースソフトウェア、廉価デバイスの使用を主軸としつつ、ゴルフカートや車いす、産業用ロボットなどヤマハ発動機の他事業部の商材を積極的に活用するようにした。それでもできない場合に初めて、社外のパッケージソリューションを購入する。

スマート工場に向けて開発を進める4つのキーテクノロジーとしては先述した「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」の4つに定めた。そして、これらの実現に必要な深層学習/画像処理技術、制御技術、4Mデータセンシング技術、マテハン技術を自前技術として手の内化し、市販品や他事業部の商材を組み合わせて、現場の目的に応じて手段を組み合わせ、選択提案ができるような技術者をそろえている。

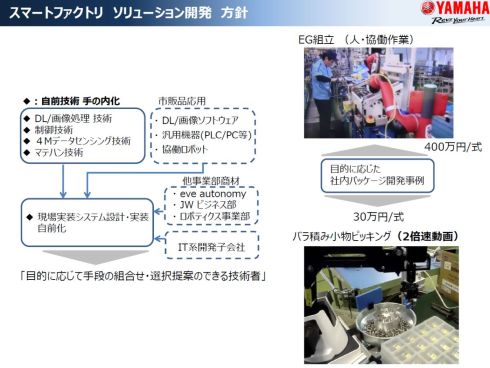

例えば、400万円相当の協働ロボット一式を導入しようとすると人員を1人減らさないとペイしない。改善を重ねてきた日本のモノづくりの現場では、1人の人員が多能工としていろんな作業を掛け持ちしているので、1人減らしたとしても替わりに入った協働ロボットは1つのことしかできないので0.X人分にしかならず、結果として導入を見送り、自動化は進まないことになる。

しかし、一式30万円で済む、小型ロボットと小型コンピュータボード「Raspberry Pi」を使ったAIバラ積み小物ピッキングであれば、400万円の協働ロボットとは違って、導入してみようとなる。目的に応じて手段を組み合わせ、選択提案するというのはこういうことではないかと考えている。

次回の後編では、ここまで紹介したスマート工場のコンセプトを基に開発を進めている4つのキーテクノロジー「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」の取り組み事例を紹介する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

変種変量生産で効率50%向上、“世界的先進工場”は何を行っているのか

2020年1月にWEFによる「第4次産業革命を主導する世界的先進工場(ライトハウス)」に選ばれた日立製作所の大みか事業所。世界の中でも先進的な取り組みを進めるスマートファクトリーとして評価された工場となったわけだが、具体的にはどういう取り組みを行っているのだろうか。同工場の取り組みを紹介する。 3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

3年間で累積480時間を削減へ、少量多品種工場でいかにスマート化を進めたか

多品種少量生産型で古い設備の工場をどのようにスマート化するか――。こうした課題に取り組み、成果を残しつつあるのが高性能のプリント配線板の設計・製造を行う山形県鶴岡市のOKIサーキットテクノロジーである。同社における自動化とスマート化の取り組みを追う。 福島から世界へ、デジタルツインで24時間稼働する理想の変種変量工場

福島から世界へ、デジタルツインで24時間稼働する理想の変種変量工場

ロボコム・アンド・エフエイコムは2021年6月28日、福島県南相馬市に先進デジタル技術を取り込んだスマート工場「ロボコム・アンド・エフエイコム南相馬工場」を開所した。製造現場の情報をリアルタイムでデジタル空間に再現する「デジタルツイン」により、24時間稼働の変種変量生産が可能だとしている。 構内物流をAGVではなく自動運転車に、ヤマハ発動機とティアフォーが成果を外販

構内物流をAGVではなく自動運転車に、ヤマハ発動機とティアフォーが成果を外販

ヤマハ発動機とティアフォーの共同出資会社eve autonomy(イヴオートノミー)は2021年9月1日、工場や物流拠点などの構内向け自動運転車「eve auto」の先行受注を開始したと発表した。 “CTスキャン”も可能な森林計測サービス、ヤマ発が産業用無人ヘリで実現

“CTスキャン”も可能な森林計測サービス、ヤマ発が産業用無人ヘリで実現

ヤマハ発動機は、「Japan Drone 2021」において、産業用無人ヘリコプターとLiDARの組み合わせで実現した「森林計測サービス」を披露した。最大1日100haという広域にわたって森林の立木の1本ずつを高精度に識別できる、従来の航空計測や電動ドローンでは難しい「森林の見える化」が可能な点が最大の特徴だ。 複数メーカーの産業用ロボットを1つのソフトウェアで遠隔操作、ORiNと5Gで

複数メーカーの産業用ロボットを1つのソフトウェアで遠隔操作、ORiNと5Gで

ヤマハ発動機、NTTドコモ、デンソーウェーブ、カワダロボティクス、オフィスエフエイ・コム、ORiN協議会は2021年6月17日、5Gを活用し、複数メーカーの産業用ロボットを統合的に遠隔操作する実証実験に成功したと発表した。