FA難民を救え! サイバーとフィジカルだけじゃないヤマ発のスマート工場【前編】:スマート工場最前線(2/3 ページ)

二輪車大手のヤマハ発動機は、スマート工場プロジェクトでPoCから前に進めないという苦い経験を経て、実際にモノづくりを行う現場の人々にとって実利の得られる形で工場をスマート化する取り組みを進めている。ヤマハ発動機 生産技術本部 設備技術部長の茨木康充氏に、プロジェクトを推進の考え方や仕掛けについて聞いた。

2000年代から始まった「理論値生産」がスマート工場の基軸に

MONOist 生産本部管轄の二輪車生産の特徴について教えてください。

茨木氏 生産本部が管轄するヤマハ発動機の二輪車・マリン事業の製造拠点は16カ国27工場で展開しており内製工程が多くを占める。鋳造や鉄やアルミの加工、プレス・溶接、鍛造、熱処理、樹脂成形、塗装、組み立てに至るまで内製している。キャストホイールまで内製で手掛けている二輪車メーカーは他にはあまりないだろう。

スマート工場の取り組みを進めている国内工場は、米国や欧州向けが中心の趣味性の高いモデルの生産が多い。これらは少量多品種で、多くても年間3万〜4万台、ほとんどが年間5000台以下になる。さらに問題になるのが、春の需要が高く、その後冬に向けて需要が縮むという、需要の落差の大きさだ。例えば、春需に対して冬需が5分の1以下に落ち込んでしまうモデルも多数ある。これに対応するためには、どうしても在庫を抱えなくてはならないが、見込みが外れると余剰や欠品が発生してしまう。

また、二輪車では、四輪車であればボンネットの中に入って隠れて見えないものが見える。フレームや燃料タンク、マフラーなどがそうで、これらは外観意匠面が多い。ホイールも四輪車は四輪全て同じでもいいが、二輪車は前輪と後輪でそれぞれ別々に設計、製造しなければならない。そして、これらの部品の仕上げ作業は人手に頼らざるを得ず、なかなか自動化を進められないのが現状だ。

MONOist 今回のスマート工場の取り組みの基軸となる理論値生産とはどういうものですか。

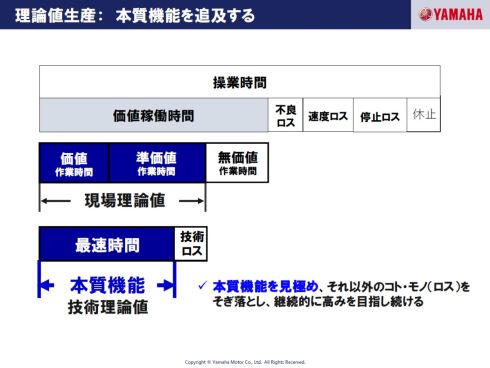

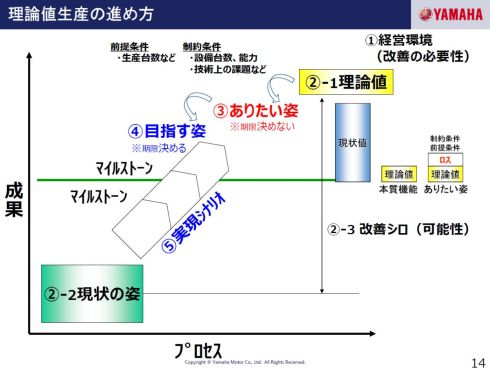

茨木氏 理論値生産は、現会長の柳(弘之氏)が2000年代初頭に生産本部長を務めていたころに考案した原価低減のための考え方だ。それまで実践していたTPM(Total Productive Maintenance)では、さまざまなロスを排除した価値稼働時間を追及していたが、理論値生産では、この価値稼働時間の中にもムダとなる無価値作業時間が存在すると考える。例えば、組み立て作業を行う中で、ボルトを締める作業には価値があるが、さまざまな確認、振り向いて部品を取る、ツールを付け替えるといった作業は価値を生み出していないので、これらはロスであり無価値作業時間として捉える。これによって、無価値作業時間を省いた本質機能に当たる最速時間に向かって、それ以外のコト・モノをそぎ落とし、継続的に高みを目指し続けるというものだ。

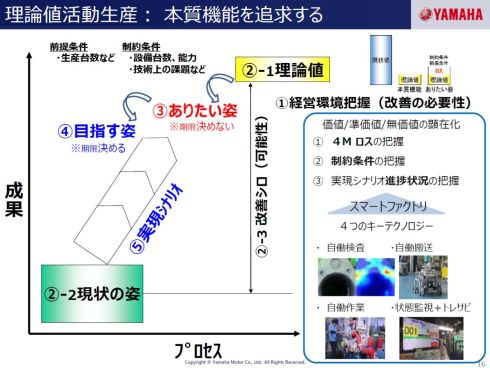

この理論値生産を進める上で最も重要な「現状の姿」の把握にとても時間がかかっていることが課題だった。また、4M(Man、Machine、Material、Method)やQCDトレーサビリティーなどの事実データが不十分で仮説に推量が多く含まれ、その推量議論が現場の全員に腹落ちしないという問題もある。判断するための根拠仮説立てと、判断した良しあし確認を定量的に早く行えておらず、結果として、暗黙知やノウハウなどで決まっていた。

スマート工場の何が“スマート”かというと、これまで判断がうやむやになっていたところでスマートジャッジメントが可能になるところにあるのではないか。われわれのスマート工場の取り組みでは、4つのキーテクノロジーとして「自働搬送」「自働検査」「自働作業」「状態監視+トレサビ」を挙げているが、これらによって人手を減らすのではなく、取得したデータを使って、理論値生産をもっと早く定量的に腹落ちして進めるための手段として定義した。

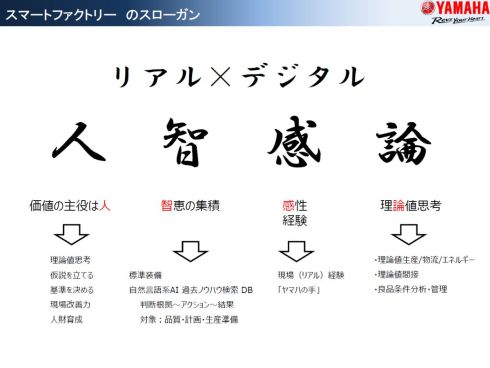

そこで、スマート工場のスローガンを「リアル×デジタル」と「人智感論」とした。当社独自の開発思想である「人機官能」のオマージュだが、まずは価値の主役は「人」であると定め、「智」恵の集積となるデータを収集し、そのデータと現場の経験からひらめきを得る「感」性経験、それらの活動の理屈を理論値生産で裏打ちする理「論」値思考から取った言葉だ。

Copyright © ITmedia, Inc. All Rights Reserved.