データ収集からの可視化で終わりがちな工場DX、どうすれば先に進めるのか:工場DX

工場DXが求められる中で、データ収集から可視化までは進められても、そこから先のデータ利活用に至っている事例はそれほど多いとは言えない。日立は工場DXを先に進められるように、多くの製造業との協創を通じて生み出してきた価値をアセット化した工場DXソリューションである「Hitachi Digital Solution for Manufacturing(HDSM)」を提案している。

国内製造業における工場のスマート化やDX(デジタルトランスフォーメーション)が叫ばれて10年近く過ぎたが、必ずしも順調に進んでいるわけではない。

IoT(モノのインターネット)の仕組みを導入し、「生産ラインからデータを収集できるようになった」「各設備の稼働状況を可視化できるようになった」という取り組みの成果は多く出ている。しかし、そこから先の本当の意味でのデータ利活用に至っている事例はそれほど多いとは言えない。

データ収集、可視化の先に進まない原因はどこにあるのだろうか。日立製作所(以下、日立) インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の栢下洋一氏は、「組織や業務の間には“見えない壁”が存在しており、データ利活用推進を阻害する要因になることがあります。データを各工程でバラバラに蓄積、管理している状態では、製造プロセス全体の分析やシミュレーションなどの高度な利活用はできません」と語る。

また、トップダウン型で進められる工場DXにも課題が多い。「本社サイドの主導の下でさまざまなDX施策が進んでいるものの、工場の現場ではそこにどんな価値があるのか実感できず、温度差が生じていることも多いようです」(栢下氏)。

生産現場の課題と経営課題を解決するDXソリューション

製造業がこのような課題を克服し、データ収集や可視化の先にある本格的なデータ利活用に向かっていくことを後押しするため、日立が提唱しているのが「Hitachi Digital Solution for Manufacturing(HDSM)」である。

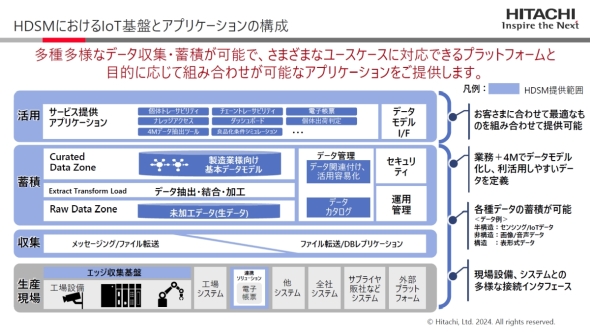

HDSMは、日立が多くの製造業との協創を通じて生み出してきた価値をアセット化し、生産現場の課題と経営課題を解決するDXソリューションの総称になる。その構成要素となるのが、多様かつ膨大なデータを収集/蓄積する「IoT基盤」、データを利活用するための「アプリケーション群」、工場DXの推進に向けた充実した「サポート体制」の3つである。

まずIoT基盤は、多様な接続インタフェースを通じて製造現場の設備やシステムなどから各種データを収集する基盤となるものだ。

日立 インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の井原謙氏は「もっとも、集めたデータをただ蓄積していくだけでは、これまでの取り組みとまったく変わりません。HDSMにおけるIoT基盤の最大の特長は、製造業の業務と4M(huMan:人、Machine:設備、Material:材料、Method:方法)とをひも付けたデータモデルを定義し、データを利活用しやすい状態にする点にあります。これにより多様なユースケースに対応できるプラットフォームになると考えます」と説明する。

日立はHDSMにおいて、自身が製造業として長年にわたって培ってきた知見とノウハウを基に開発した製造業向け基本データモデルを用意している。この基本データモデルを基に、HDSMを利用する企業や工場の要件を織り込んでデータモデルを定義していくので、一からデータモデルを構築する必要はない。「このデータモデルが、工程ごとにデータがバラバラに蓄積/管理されてきたサイロ状態の解消に大きな役割を果たします」(井原氏)。

IoT基盤の上で利用できるのが「アプリケーション群」である。現時点で用意されているラインアップには以下のようなものがある。

「経営製造ダッシュボード」は、各システムや紙帳票に散在している現場の4Mデータを可視化し、KPI(重要業績評価指標)とひも付けることで、全社〜各工場〜各生産ラインまでをひとつなぎにした分析を支援する。工場経営改善のためのスピーディーな意思決定により、要因特定および現場への迅速なフィードバックを実現する。

「個体トレーサビリティ」は、文字通り製品の個体単位での追跡を可能とするもので、製造/検査経歴などのデータを一元管理して見える化/監視を行うことで、ロスコスト削減や設備の稼働率向上などを支援する。また問題発生時は、通知に基づく調査と製品個体単位の製造経歴分析により、原因/影響範囲の迅速な特定を実現する。

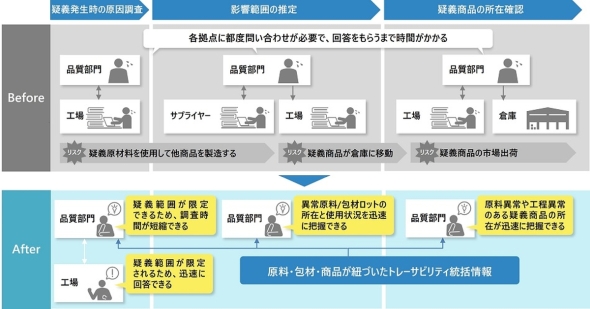

「チェーントレーサビリティ」は、製品のサプライチェーン経歴をひも付けて管理し、品質異常を発見した際の調査対応を迅速化する。疑義原材料を使用した新たな作り込みや市場への流出リスクを軽減し、商品の安全/安心の追求、業務効率化の加速、サステナブルなサプライチェーンの実現、ロスコスト削減に貢献する。

「良品化条件シミュレーション」は、製品の製造品質が安定しないという問題に対して、品質に関する各種データから不良品発生の要因を分析し、良品となるための製造条件の導出を支援する。品質ブレの原因を追究して安定化させるSDCA(Standardize、Do、Check、Act)サイクルを実現することで、早期の不良削減ひいては歩留まり向上につなげていく。

「電子帳票」は、現場で扱われる紙帳票の電子化による人作業のデジタル化を促進する。報告作成の専用アプリケーションでミスが少ない高品質の報告書を作成。さらに電子化による報告データの一元化によって、情報の共有化と管理負荷の軽減を図る。

栢下氏は「これらのアプリケーション群の中から必要なものを選択し、柔軟に組み合わせながら活用していただけます。また、お客さま側で既に利用しているアプリケーションやシステムがあれば、そちらをHDSMに連携して利用することも可能です」と述べる。

そしてHDSMを構成する3つ目の要素となる「サポート体制」では、工場DXを推進していくための構想策定から実行計画、システム設計、システム開発、稼働後の業務改革支援までを一貫して支援する体制を整えている。

「IoT基盤クラウドサービス」は最短1〜2カ月で立ち上げが可能

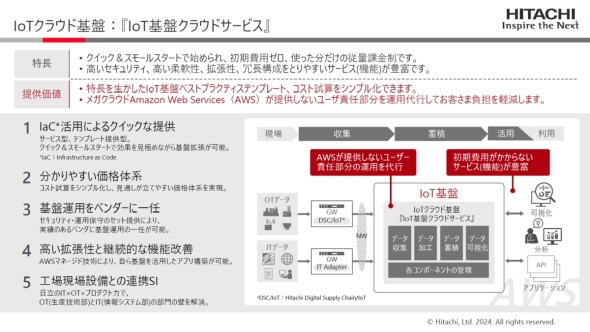

さらに日立は、パブリッククラウドを用いることでIoT基盤を短期間に構築できる「IoT基盤クラウドサービス(IPCS)」というソリューションも提供している。これまでHDSMにおけるIoT基盤は、オンプレミスもしくはプライベートクラウドで構築することを基本としていたが、これをパブリッククラウドを用いてクイック&スモールスタートできるようにしたのがIPCSであり、2023年8月からサービスインした。

「使った分だけの従量課金制で利用できるのもメリットです。現時点でIPCSがサポートしているのはAWSですが、その豊富なサービスメニューを活用することで、IoT基盤に必要な機能を取りそろえたシステム環境をクイックに提供することが可能です。また、パブリッククラウドが提供しないユーザーの責任分界点となる部分を日立が運用代行することで、お客さまのシステム運用負担を軽減します」(井原氏)

「オンプレミスでIoT基盤を構築する際には1年以上かかることも珍しくありませんでしたが、こうしたIPCSならではのメリットを最大限に生かすことで、最短1〜2カ月でPoC(概念実証)などをスタートすることが可能です」(栢下氏)

そして、このIPCSと連携して現場設備から幅広いデータを収集するのが「IoTエッジ基盤」である。多彩な接続インタフェースに対応しており、従来扱えなかった生産設備やセンサー、既存システムからもデータを収集するほか、収集したデータをエッジ基盤上で可視化することも可能だ。

協創を通じた成功事例を拡大

HDSMは国内製造業での導入が進んでおり、成果も出始めている。

成功事例の一つとして紹介しておきたいのが、サントリー食品インターナショナル(以下、サントリー食品)と日立の協創である。

従前、サントリー食品において工場への原材料入荷から製造、物流、倉庫保管へとつながる情報はそれぞれ個別のシステムで管理されていたため、万が一製品の品質などに疑義が発生した際には、サプライヤーや工場、倉庫へ問い合わせて、その影響範囲の調査/確認を行っており、膨大な時間と労力を費やしていた。

そこでサントリー食品と日立が共同開発したのが、上記の情報を一元管理するチェーントレーサビリティシステムである。まずは、各工場における原材料の入荷/投入情報、商品の製造計画/実績情報、商品出荷情報や各倉庫における入庫/保管情報などのデータをIoT基盤に収集/蓄積する。そして、現場プロセスをデジタル空間に再現し、データをつなげることで、サプライチェーンを流れる膨大な出荷品が、いつ、どこで、どの原材料を用いて作られ、どこに出荷されたかを、直観的かつ速やかに追跡できるトレーサビリティを実現する。

サントリー食品は、このチェーントレーサビリティシステムを国内で清涼飲料を製造している委託先を含めた工場約60拠点および倉庫約300拠点の全てに展開し、一斉に運用を開始した。これにより、異常のあった原材料を使用して他商品を製造するリスクを未然に防ぐことができるようになった。また、万が一、原材料や工程の異常による疑義商品を製造してしまった場合でも、その範囲を迅速/正確に把握することが可能となった。

なお、先にHDSMのアプリケーション群の1つとして紹介した「チェーントレーサビリティ」は、まさにこの協創を通じて開発されたシステムを汎用化して実装したものである。

今後のHDSMの展開では、顧客とのさまざまな協創を通じて得られた新たな知見やノウハウが組み込まれていくことになりそうだ。栢下氏と井原氏は「品質情報だけでなく、例えばCO2排出量に関する情報をチェーントレーサビリティでひも付ければ、カーボンニュートラルの取り組みも支援できると考えます」と語っており、HDSMの広範な発展を見据えている。

・Amazon Web Services、AWS、Powered by AWS ロゴは、Amazon.com, Inc. またはその関連会社の商標です。

・その他記載の会社名、製品名などは、それぞれの会社の商標または登録商標です。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2025年1月20日

日立製作所 インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の栢下洋一氏

日立製作所 インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の栢下洋一氏 日立製作所 インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の井原謙氏

日立製作所 インダストリアルデジタルビジネスユニット エンタープライズソリューション事業部 産業システム本部 第一システム部の井原謙氏