3D CADへの情報入力自動化で工数を85%削減 東洋エンジニアリングが進める設計DX:設計業務のDX

産業界には紙図面の運用がいまだに続いている企業も多い。だが、本質的なDXの実現には設計部門の変革が不可欠だ。本稿では、膨大なアナログ業務に悩まされていた東洋エンジニアリングの設計部門がどのように業務の効率化と自動化を進めているかを紹介する。

製造業のDX(デジタルトランスフォーメーション)というと、IoT(モノのインターネット)を駆使した工場のスマート化など、製造部門の変革にスポットが当たることが多い。企業もこの分野の改革に積極的に取り組んでいる。

翻って、設計部門はどうか。旧態依然としたアナログ作業が手付かずで放置されているケースも多い。全社的なDX推進のボトルネックになるというリスクもある。

新たなビジネスモデルやサービスをもたらす製造DXの実現には、エンジニアリングチェーン全体の変革が欠かせない。グローバルにプラント建設を手掛ける大手エンジニアリング企業の東洋エンジニアリングも、そんな問題意識を持って設計部門の業務改革を進めてきた。

あまりにも膨大だった紙図面でのアナログ作業

東洋エンジニアリングの設計部門には、負担が大きいアナログ業務が多数残されていた。同社 エンジニアリング・技術統括本部 DXエンジニアリング部 エンジニアリング ICT R&Dチームの山口大介氏は、「設計品質をチェックする際に、図面を全て紙に印刷して蛍光ペンで1つずつ印を付けながらレビューしていました。プラント建設のプロジェクトだと図面の枚数は1万枚以上、大規模なものでは5万枚近くに上ることも珍しくありません。気が遠くなるような作業でした」と当時を振り返る。

3D CADツールは導入していたものの、設計データの情報入力を人手で行っていたため業務の負荷は高止まりしていた。そこで設計業務を抜本的に変革するため、東洋エンジニアリングはアルテリックス・ジャパンの「Alteryx Designer」と「Alteryx Server」を導入した。

Alteryx Designerは、直感的なGUI(Graphical User Interface)でデータブレンディングや空間分析、予測統計分析などが可能なソフトウェアだ。複数のデータ処理/分析プロセスを連携させた自動ワークフローを作成して、Alteryx Serverを介して全社展開できる。

エンジニアが使いこなしやすいツール

以下では便宜上、Alteryx DesignerとAlteryx Serverを「Alteryx製品」と総称する。

東洋エンジニアリングはAlteryx製品のどのような点を評価し、導入したのか。山口氏は、業務に必要なツールやアプリケーションをノーコード/ローコードで作成できる点を挙げる。

「顧客のビジネスやプラントの要件を熟知しているエンジニアが設計業務に必要なプログラムを自作できる。圧倒的なスピード感で設計上の問題を解決することが可能になりました」(山口氏)

ノーコード/ローコードでは不可能な処理は、Pythonのプログラムを埋め込むことで対応できる。最初からPythonだけで作る場合よりもプログラムの可読性を高められるのもメリットだ。

東洋エンジニアリング エンジニアリング・技術統括本部 電計エンジニアリング部の伊藤樹理氏は、周辺システムと非常にスムーズに連携できる点を評価する。

「電計エンジニアリング部では、計装関連の業務のために独自のWebベースの設計プラットフォームを運用しています。このWebシステムから、APIでAlteryx製品のワークフローに直接アクセスさせられるので大変便利だと感じています」(伊藤氏)

同社 エンジニアリング・技術統括本部 電計エンジニアリング部の近駿介氏は、ワークフローのバグ修正の容易さが魅力的だと語る。

「Pythonのみでプログラムを作成した場合、想定外の結果が出力された際や途中でダウンした際の原因追究に多くの時間を費やすことがありました。Alteryx製品であればワークフローの処理内容やデータを全て可視化できるので、ロジックの検証やバグの改修を迅速にできます」(近氏)

Alteryx製品導入の成果

Alteryx製品は、東洋エンジニアリングの設計業務に多くの改善効果をもたらした。まず、紙の図面によるチェックやレビューなどのアナログ作業を削減した。「Alteryx製品と他のさまざまな施策とのシナジーで、所要工数を約30%削減できたという報告も受けています」(山口氏)

3D CADツールへの情報入力も大幅に効率化した。あるプロジェクトでは情報入力に約4万5000時間の追加工数が必要だと見込まれていたが、Alteryx製品で入力作業を自動化することで約85%の工数を削減できた。

協力ベンダーとの連携に要するリードタイムも大きく短縮した。東洋エンジニアリングは調節弁など一部の機器設計を協力ベンダーに依頼している。このため協力ベンダーから成果物を受領するまでの待ち時間が常に発生する。その間、東洋エンジニアリング側の設計作業がストップしてしまうという問題があった。

これもAlteryx製品によって解決できた。「顧客から提示された運転条件に基づいて作成したプロセスデータをAlteryx製品に入力すれば、協力ベンダーに委託した調節弁の弁体サイズを自社内で事前に計算できます。つまり、各協力ベンダーから成果物が集まる前にプラント全体のデータ出しを行い、配管のルーティングといった下流の設計開発プロセスに着手できるようになりました」(伊藤氏)

これを実現できたのは、同社と協力ベンダーが長年蓄積してきた膨大なデータがあるからだ。過去の設計データを解析して各協力ベンダーの特性や設計に利用する計算パラメーターなどを把握することで、委託した調節弁の弁体サイズを9割近い高精度で推測することに成功した。「こうした強力な予測モデルを構築できたことも、Alteryx製品の導入成果と言えます」(伊藤氏)

作業の手戻りを防ぐ点でも効果がある。プロセスデータはベンダーにも共有するが、データに不備があった場合、成果物が設計要件を満たさないものになってしまう。

そこで、設計の上流から受領した情報をAlteryx製品で検証し、運転条件などの整合性が取れていることを確認した上で協力ベンダーに提供する仕組みを構築した。受領した成果物についてもデータをそのまま取り込まず、設計要件を全て満たしているか、十分な品質を維持できているかをAlteryx製品でチェックし、結果をフィードバックした上で次の工程に進むようにした。「この業務プロセスを当社と各協力ベンダーでしっかり共有することで、後で設計ミスに気付いて大幅な手戻りを余儀なくされるといった事態を防いでいます」(伊藤氏)

もっとも、どれだけミスを防いでも設計の途中で仕様変更が頻繁に発生するのはプラントエンジニアリング業界の常だ。従って、急な変更にも迅速かつ柔軟に対応できる体制を整える必要がある。この課題の解決にもAlteryx製品が大きく貢献している。

「Alteryx製品を使えば、プラントを構成する電気資機材の数量をワンクリックで集計することができます。プロセスの上流で仕様変更が生じても、変更後のデータにAlteryx製品を使用すれば、数量を簡単に再集計することができます。また、3Dモデルから2D図面を自動生成することもできるため、3Dモデルが変更された際の2D図面の更新と図面をもとにした資機材の再集計を迅速に実施することが可能になりました」(近氏)

これらの仕組みは同社と協力ベンダーの関係性や情報連携の在り方に大きな変化をもたらした。協力ベンダーから成果物が届くのを待つ受け身の姿勢から脱却し、協力ベンダーに積極的に情報を提供して共により良い設計を目指す姿勢に変わりつつある。

Alteryx製品を活用して成果を生み出すための3つの施策

東洋エンジニアリングがAlteryx製品の活用で大きな成果を挙げている背景には、現場のAlteryxユーザーの習熟度を高める3つの取り組みがある。

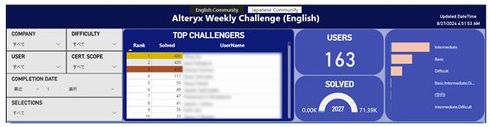

1つ目は、アルテリックスが開講しているトレーニングコースの1つである「ウィークリーチャレンジ」だ。毎週出題される課題を通じてAlteryx製品のスキルを試せる他、学習を応用できるユースケースが掲載されている。

「当社のエキスパートが特に意義があると考える問題を厳選した上で、解説動画も用意してユーザーが自由に学習を進められる環境を整えています」(山口氏)

2つ目は、アルテリックスのカスタマーサクセスサービス「Premier Success」の利用だ。東洋エンジニアリングは2023年度に利用を開始し、アルテリックスの専任スタッフと共に「業務の自動化」「海外拠点におけるAlteryx製品ユーザーの育成」「Alteryx製品を活用した業務ユースケースの開発」などに取り組んできた。

3つ目は、毎年12月に開催されるプログラミングパズルイベント「Advent of Code」への参加だ。東洋エンジニアリングからは一部有志が自己研さん目的で参加しており、Alteryx製品のみを駆使して課題に臨むこともある。「グローバルなコミュニティーとの交流も活発化しており、スキルアップに貢献しています。そうした中での発見も非常に多く、Alteryx製品の無限の可能性が開拓されていることを実感しています」(山口氏)

今後、東洋エンジニアリングは自動化による業務負荷軽減やリスク低減の効果をさらに高めるとともに、プラントエンジニアリングの意思決定におけるデータ収集、蓄積、分析の仕組みを徹底して作り込んでいく。データインサイトを活用した業務スタイルへのシフトを推進する。エンジニア自身によるさまざまなツール開発なども後押しして設計業務の付加価値向上を図る。

東洋エンジニアリングは「国内外のプラントの設計、調達、建設に関わる業務の生産性を6倍(2020年度末比)にする」ことを目標としたDXを推進している。高い目標に思えるが、単純なデジタル化に止まらず業務そのものの変革まで加速させる同社であれば、決して夢物語ではないと思える。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アルテリックス・ジャパン合同会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2024年10月13日

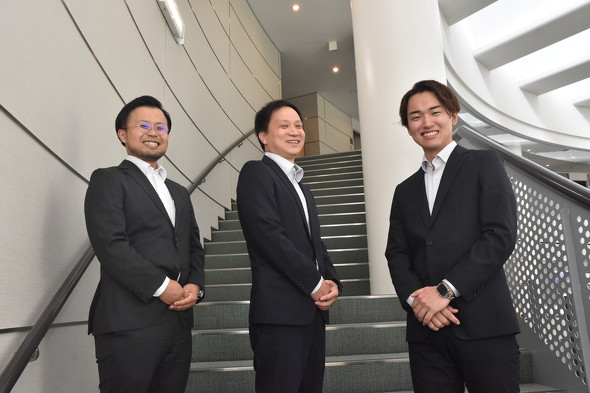

東洋エンジニアリング エンジニアリング・技術統括本部 DXエンジニアリング部 エンジニアリング ICT R&Dチームの山口大介氏

東洋エンジニアリング エンジニアリング・技術統括本部 DXエンジニアリング部 エンジニアリング ICT R&Dチームの山口大介氏 東洋エンジニアリング エンジニアリング・技術統括本部 電計エンジニアリング部の伊藤樹理氏

東洋エンジニアリング エンジニアリング・技術統括本部 電計エンジニアリング部の伊藤樹理氏 東洋エンジニアリング エンジニアリング・技術統括本部 電計エンジニアリング部の近駿介氏

東洋エンジニアリング エンジニアリング・技術統括本部 電計エンジニアリング部の近駿介氏

設計業務の変革をさらに加速させていく

設計業務の変革をさらに加速させていく