製造領域の変革を後押しするデジタルツイン 始めるなら今しかないその理由とは:製造業デジタルツイン

「デジタルツイン」を活用したバーチャル工場は一部の先進企業だけの取り組みである、というのは過去の話。その必要性が高まり、ソフト/ハードの進化の後押しもあり、より実現しやすくなった。製造領域におけるデジタルツイン活用の第一歩を踏み出すタイミングは今しかない。

「デジタルツイン」という言葉を聞くようになって久しい。デジタルツインとは、物理空間の環境を仮想空間に再現する技術のことで、特に製造業ではさまざまな課題の解決手段の一つとして期待されている。コンセプト自体はかなり以前から存在していたが、広く認知されるきっかけとなったのは「Industry 4.0」でサイバーフィジカルシステムの必要性が提唱されたことだ。それが現在のDX(デジタルトランスフォーメーション)の流れにつながっている。

製造現場ではここ数十年、QCD(品質、コスト、納期)の改善という普遍的なテーマに加え、その時々の課題を解決するためにデジタル技術の活用が進められてきた。近年では深刻な人材不足、技術継承の問題、作業の安全性への配慮や働き方の変化への対応、環境負荷の低減をはじめとするサステナビリティー(持続可能性)に関する取り組みも急務となっており、製造現場の課題はより複雑化している。そうした背景から、デジタル技術による変革が強く求められているのだ。

ビジネスのスピードが加速する今、迅速な意思決定と同時にさまざまな要件を加味した最適な生産プロセスの構築をデジタルの力で推進する必要がある。複雑化する課題を現実世界の中で試行錯誤しながら解決しているようでは到底間に合わない。これこそが、製造現場でデジタルツインが求められている理由だ。

さらに追い風となっているのが、技術の目覚ましい進化だ。ソフトウェア/ハードウェアの双方でデジタルツインを実現するための素地が整ってきた。かつてはごく一部の世界的先進企業でしか見ることのできなかったデジタルツインの取り組みが、今は企業規模を問わず実現の第一歩を踏み出せる状況にある。必要性と実現性の両面から見ても機は熟したと言える。

部分最適から全体最適へ 意識が変化し始めた日本の製造業

日本の製造業の現状について、伊藤忠テクノソリューションズ(以下、CTC) 執行役員 エンタープライズ事業グループ エンタープライズ第1本部長の澤登寿氏は「データを収集して見える化したりシミュレーションしたりするなど、デジタルツインを広義で捉えた活動は既に多くの現場で取り組まれています。ただ、残念ながらそのほとんどは部分最適にとどまっています」と指摘する。

これまでは部分最適でも成果につなげられたかもしれない。だが、QCDのさらなる改善と複雑化する課題の解決を両立させるとなると限界がある。「部分的に最適化された仕組みをつなげば全体最適になるかと言えばそうはいきません。工程と工程との間にはどうしてもロスが生まれます。そこを何とかしない限り、抜本的な改革は難しいでしょう」と、CTC エンタープライズ事業グループ エンタープライズシステム開発本部長の西脇智之氏は説明する。

世界には全体最適を実現し、イノベーション創出や競争力強化につなげている企業もある。こうした事実に直面して、日本の製造業でも部分最適から脱却して全体最適にシフトする動きがようやく生まれようとしている。「『設計だけでなく製造も含めて考えたい』あるいは『サプライチェーンまで含めて検討したい』といった相談をお客さまから頂くことが増えてきました。取り組みの考え方や範囲が大きく変わりつつあるのだと思います」とダッソー・システムズ DELMIAブランド ディレクターの藤井宏樹氏は説明する。

各工程をつなげて全体最適を実現するには“プラットフォーム”の存在が欠かせない。あらゆるデータとアプリケーション、人をつなげてシミュレーションしたりコラボレーションしたりするなど、デジタルの力を存分に発揮できる環境だ。それこそがデジタルツインの実現を支える重要な役割を果たす。

プラットフォームとデジタルツイン環境を提供するダッソー・システムズ

デジタルツインへの期待が高まる今、製造領域での活用に向けて協業を強化しているのがCTCとダッソー・システムズだ。

ダッソー・システムズは、1つのデータモデル、同じインターフェースで各業務に適したアプリケーションが使える環境「3DEXPERIENCEプラットフォーム」を提供している。常にデータの一貫性を保ち、あらゆる工程の全関係者間で情報をリアルタイムに共有して業務を進めることができる。

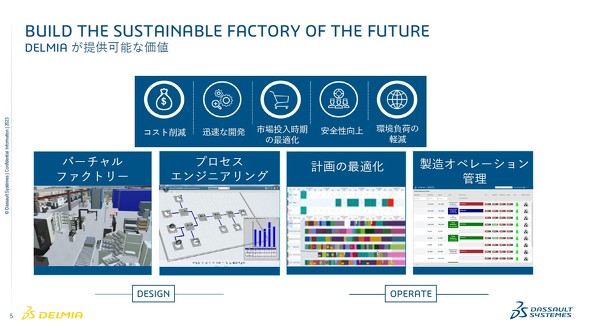

3DEXPERIENCEプラットフォームを基盤に展開する、デジタルツインの核となるブランドが「DELMIA」だ。製造領域のバーチャルとリアルをつなぐ役割を担っており中核となっているソリューションがデジタル・マニュファクチャリングである。バーチャルの世界でさまざまなシナリオや設定を試したり実際の製造で発生した課題に対処したりしながら、最適なオペレーションを実現するためのサイクルをスパイラルアップできる。まさにデジタルツインを体現できる環境と言える。

ダッソー・システムズは「バーチャルツイン・エクスペリエンス」を提唱している。このコンセプトは、現実世界を仮想世界に再現して現実をより良くするという、デジタルツインの概念を超えたものだ。まだ現実世界に存在していないものも含めて、頭の中にあるアイデアをバーチャルの世界で検証しながら作り、その空間の中で人と人とがコラボレーションすることによってイノベーションを生み出すことを目指している。

「バーチャルの世界を活用することによって実世界でできることが増え、より良い世界を作ることができるという強い信念を持ち、持続可能な未来を実現するために技術開発とソリューション提供に取り組んでいます」(藤井氏)

製造業の課題やニーズを把握してデジタル推進を後押しするCTC

システムインテグレーターであるCTCは、創業50年を超える歴史の中でPLM(製品ライフサイクル管理)分野のソリューション導入/運用についても40年以上の実績を誇り、ダッソー・システムズとの協業の歴史も長い。

「CTCはダッソー・システムズの豊富なソリューションラインアップに精通しており、それらの特長を生かした、お客さまの目的に応じた幅広いご提案が可能です。DELMIAについてもダッソー・システムズのブランドになる以前から取り扱っており、豊富な導入実績を有しています」(澤登氏)。CTCは2024年1月にダッソー・システムズの最上位のプラチナパートナーに3年連続で選出されており、高い技術力と提案力は折り紙付きだ。

CTCはデジタルツインという言葉が広まる以前から工場の工程シミュレーションなどのソリューションを提供してきた実績がある。2023年度からは製造領域におけるデジタルツイン実現のためのソリューション展開をより本格化している。その主軸がダッソー・システムズの3DEXPERIENCEプラットフォームとDELMIAであり、デジタルツイン活用への関心の高まりもあって引き合いも非常に増えているという。

「CTCにはPLM領域の専門エンジニアや関連する分析・解析を行うエンジニアも多数在籍しており、総合的な技術力でサポートできるという強みがあります。ITの幅広い領域にも精通しているため、製造業の課題にワンストップで解決策をご提示できます」(西脇氏)。ダッソー・システムズのソリューションとCTCが提供するIoT(モノのインターネット)やその他ITソリューションとの相乗効果も期待でき、製造領域におけるデジタルツイン実現の先に続く新たなDXの取り組みにつなげられる可能性も考えられる。

サステナビリティーとも親和性が高いデジタルツイン

製造業においてもサステナビリティーの取り組みや環境負荷の低減は重要なミッションになっているが、デジタルツインはそれらとの親和性も高い。サプライチェーン全体のCO2排出状況を数値化、可視化することも可能であり、排出量に影響するさまざまなパラメーターを変更しながらシミュレーションすることもできる。コストやリードタイム、人材配置など複数の要素を組み合わせて、その企業にとっての最適解を検討することも可能だ。3DEXPERIENCEプラットフォームにはライフサイクルアセスメント機能があり、製品の設計製造プロセスで環境負荷物質の排出状況をリアルタイムに把握し、設計に反映させたりプロセスを改善したりできる。

デジタルツインを利用していかに効率的かつ持続可能な製造を実現するかが、これからの製造業のカギを握るに違いない。ダッソー・システムズが提唱するバーチャルツイン・エクスペリエンスを携え、CTCはより強力なデジタルツインソリューションを提供し、これは将来的なSX(サステナビリティートランスフォーメーション)、GX(グリーントランスフォーメーション)への布石にもなり得る。

設計領域でのデジタル活用は一般的になった。これからは、デジタルツインというコンセプトの下で製造領域におけるデジタル活用がより一層本格化するだろう。ダッソー・システムズの3DEXPERIENCEプラットフォームは、対象範囲が広がるほど真価を発揮する柔軟性と拡張性を備えている。デジタルツインの核となるDELMIAの活用を網羅的にサポートしてくれるCTCは非常に心強い存在と言える。必要性と実現性が十分に整った今こそ、製造領域におけるデジタルツイン活用の第一歩を踏み出してみてはいかがだろうか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:伊藤忠テクノソリューションズ株式会社、ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2024年7月9日

CTC 執行役員 エンタープライズ事業グループ エンタープライズ第1本部長の澤登寿氏

CTC 執行役員 エンタープライズ事業グループ エンタープライズ第1本部長の澤登寿氏

ダッソー・システムズ DELMIAブランド ディレクターの藤井宏樹氏

ダッソー・システムズ DELMIAブランド ディレクターの藤井宏樹氏

CTC エンタープライズ事業グループ エンタープライズシステム開発本部長の西脇智之氏

CTC エンタープライズ事業グループ エンタープライズシステム開発本部長の西脇智之氏

左からCTCの西脇氏、ダッソー・システムズの藤井氏、CTCの澤登氏

左からCTCの西脇氏、ダッソー・システムズの藤井氏、CTCの澤登氏