「工場の今」を瞬時に把握――データドリブンなモノづくりで変化に強い生産体制を構築:スマートファクトリー

デジタル技術の発展とライフスタイルやニーズの急速な変化――“VUCA時代”も相まって製造業を取り巻く環境はここ数年で激変している。顧客要求は多様化し、さらなるコスト削減や品質向上への対応、サプライチェーンの分散化やカーボンニュートラルへの取り組みを含むサステナブルなモノづくりへの変革など、これまで以上に柔軟で堅実な対応力が求められている。今回は、こうした時代の流れを敏感に読み取り、AIをはじめとする先進テクノロジーを効果的に活用してデータドリブンなモノづくりを実践している、富士通フロンテック新潟工場の取り組みをご紹介する。

富士通フロンテックは、長年培ってきたハードウェア、ソフトウェア、サービスの技術力とクオリティーをベースに、金融、流通、産業、公共などの各分野における「お客さまと生活者の接点=フロント」業務において、お客さまのさまざまなニーズに最適なソリューションを提供している。そしてここ新潟工場(新潟県燕市)では、金融機関向けのATMや営業店端末、公営競技場向け自動発払機をはじめ、手のひら静脈認証装置やRFIDタグ/リーダーライター、金型、切削加工部品など多様な製品を製造している。

同工場ではこれまで平準化をベースに作業効率を徹底的に高めることで、ムダなく高品質な製品をつくり出してきた。ところが時代の流れとともに顧客からの要望も多様化し、モノづくりのプロセスはより複雑になった。

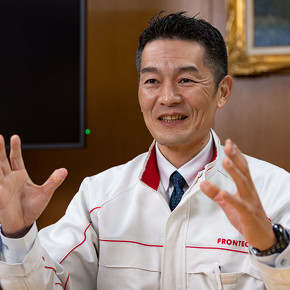

富士通フロンテック 執行役員 新潟工場長の関山慎二氏は、「お客さまが必要だと思ったタイミングで、欲しい種類を欲しい数量だけ注文するケースが増えてきて、こうした要求に応えるべく製造工程を見直してきました。加えてVUCA(Volatility、Uncertainty、Complexity、Ambiguity)の時代といわれる昨今、急激に移り変わる社会情勢の中で生産計画が大きな影響を受ける可能性も高いため、環境変化に柔軟に対応できる高度なモノづくり体制が必須です」と語る。

「ふれる、つなぐ、かえる」がテーマのモノづくりDX

モノづくりプロセスの複雑化に伴って、より顕著になったのが人材育成の課題だ。

この点について新潟工場 製造技術統括部 統括部長代理の宮澤和夫氏は「多品種混流生産が特徴的なわれわれの工場では、オートメーションではなく“ヒト中心”で作業を行っています。つまり人材育成が作業の効率化と高品質化に直結する課題となります。また少子高齢化で従業員の平均年齢も高くなり、これまで蓄積してきた知識、技術をいかに次世代へ受け継いでいくか、その仕組みを構築することも急務となっています」と話す。

多品種混流生産をより効率的に行っていくためには、人材育成の他に「製造プロセスの可視化」も進化させたい課題の1つだ。実際に新潟工場で取り扱う部品点数は数万点に及ぶ。作業内容が複雑化すれば、各製造プロセスの状況把握もよりシビアになる。

「製造プロセスの可視化は長らくわれわれが取り組んできたテーマです。もちろん常に稼働している工場のデータを集計、分析するにはかなりの労力が必要ですし、また製造指標は必要に応じて準備するのでは遅く、タイムリーに可視化できなければなりません。そのためにも最適な仕組みづくり、デジタルツールの開発、スマートファクトリー化は必然です」(関山氏)

こうしたさまざまな課題を抱え、その上でさらなる製品、サービスの高品質化と高効率化を果たすべく、新潟工場では「仮想空間を活用した全体品質の向上」「現場データを活用した工場全体の可視化と生産革新」「画像AIを活用した検査品質の革新」「物流のDX」の4つのテーマで、新たなデジタルイノベーションを実施した。

仮想検証ツールで製品開発も組立指示もスムーズに

製品を開発して顧客へリリースするまでには、幾度となく試作と検証評価を繰り返す。当然、検証を重ねれば複数台の試作機が必要となり、開発にはそれなりの時間とコストを要する。また1万点以上の部品構成となるATMなどの開発では、試作機を組み立てるだけでも膨大な工程数があり、「パーツの形状ミスで組み上がらない」といった設計検証不足による不具合が発生していた。こうした課題を解消するために導入したのが仮想検証ツール「COLMINA デジタル生産準備VPS(以下、VPS)」だ。

「VPSを開発プロセスに本格導入したのは2016年ですが、以後、設計開発から生産プロセスに至るまでフル活用しています」とグローバルプロダクトテクニカルセンター プロダクトエンジニアリング部長の坂田和紀氏は話す。

「例えば、試作機を作る前に仮想空間上で構成部品間のクリアランスを検証することによって、事前に課題箇所を抽出することが可能となり、開発コストを抑えられます。導入後は試作における手戻りのロス(部品の再製作など)が従来の約3分の1で済むなど、開発期間の短縮、効率化にも貢献しています」(坂田氏)

また、新潟工場で試作した開発機は、その後プロセスを経てフィリピンのラグナ州の工場(FDTP:FUJITSU DIE-TECH CORPORATION OF THE PHILIPPINES)にて量産製造展開されていくが、現地で実機を組み立てる際に必要となる作業ドキュメントの作成にもVPSが効果的に活用されている。導入以前は組み立て手順を説明するために、1点ずつ写真を撮って何百ページという紙ベースでの作業指示書を作成してきたが、導入後は開発時のVPS上のデータを活用して作業ドキュメントを作成。FDTPともデータで瞬時に連携が図れるため利便性は飛躍的に向上した。

「作業ドキュメントの作成時間が3分の1程度に短縮されました。製造ラインの作業スタッフもタブレット端末で簡単に確認できて再現精度も高まるわけですから、製品の品質向上という観点から見ても十分な効果があります」(坂田氏)

全製造プロセスをデジタルで集約して柔軟な生産体制を構築

組み立てから出荷まで、全ての製造プロセスを“見せる化”して全体最適化を図る──新潟工場では、2014年に全作業工程の膨大な紙のチェックシート(当時。後に記録はタブレット端末へ移行)をデータ化することからスタートし、段階的に見せる化への取り組みを進めてきた。「ビッグデータの蓄積は量産製造を担うFDTPにも展開して、2018年まで4年間かけて行いました」(宮澤氏)。

その後、データはダッシュボードに集約。全ての製造プロセスをムダなく効率的に行うための把握、分析を繰り返した。こうした絶え間ない改善によって、2017年度との比較で45%の生産性向上を達成した。

もう1つ、タブレット端末の導入と共に積極的に取り組んだのが「人材育成」のデジタル化だ。ヒト中心でモノづくりを行う同工場にとって人材育成は作業効率や製品の高品質化に直結するテーマであり、従来の属人的な方法では教育のロスが大きいため、育成のデジタル化は大きな課題だった。

「これまでは作業手順書を使いつつ、現場リーダーが作業員それぞれの足りていないスキル、知識の指導を行っていましたが、今は教育動画を活用して作業員がセルフトレーニングを行っています。基礎教育、段取り、設備の取り扱いといった項目を個々で学習できるため、育成に掛かるコストが半減しました」(宮澤氏)

また、スキルマップについては、属人的な定性評価から定量評価へとシフト。スキルの可視化で個々に必要な教育がひと目で分かるようになった。このようにして全体的なスキルをデジタル技術で計画的に底上げすることは、製造プロセスの全体最適化と相まって生産変動に耐えられる柔軟な体制づくりの基盤となり、VUCAの時代を生きる製造工場にとって大きなアドバンテージとなる。

画像AIの正確な異常検知で出荷製品の安定した品質を確保

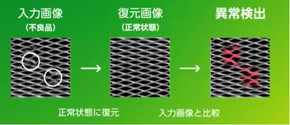

2020年にルールベースの自動検査機を導入し、目視で行われていた製品の外観確認を自動化。しかし品質のバラツキこそ減ったものの、最初に人の手で検査ルールを認識、学習させる膨大な作業が必要で、多大なチューニングコストが必要だった。こうした経験を経て富士通独自の画像AI技術である「DeRA(ディーラ)」に白羽の矢が立ち、2021年11月からの実証を経て2022年9月に正式導入された。

DeRAの特長について富士通 Digital Solution事業本部 ものづくりソリューション事業部マネジャーの緑川健志氏は、「良品画像のみでAIモデルを作成できる点」と話す。「通常は良品画像の他に不良品画像も認識・学習させる必要がありますが、DeRAでは必要なく、さらに異常箇所だけを高精度に検知してヒートマップに表示できます」(緑川氏)。

従来のルールベース検査機で膨大に掛かったチューニング作業は軽減され、優れた異常検知度を誇るため手戻りなどのムダなコストも大幅に低減。安定した検査品質が保たれるようになった。

新潟工場 製造技術統括部 製造企画部の大柿貴夫氏は、「検査効率が非常に高くなり、チューニングコストは従来のルールベース検査機と比べて8分の1に抑えられました」と話す。「何より製品の検査は非常に大きな責任を伴うため、そうしたプレッシャーから作業員を開放したという意味でもDeRAの功績は大きいです」(大柿氏)。

導入に際しては、GPUを6基搭載したエッジAIプラットフォーム「Infini-Brain」を採用。また、AIの品質を維持するために「COLMINA 現場品質AI 運用管理パッケージ」も導入した。

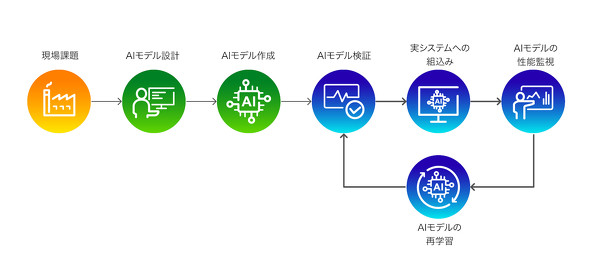

「もともとAIのシステムは、そのままで恒久的に正常運用できるわけではなく、外部の環境変化により、いずれ精度劣化を起こします。そうなれば当然、正確な判定もできなくなります。同管理パッケージはAIモデルのライフサイクル管理ソリューションで、精度維持に必要となるAIモデルの管理を行います」(緑川氏)

またDeRAと合わせて、同管理パッケージを一緒に導入することでAIモデルの版数管理、稼働状況管理、劣化監視を実現でき、AIシステムの全体状況を容易に確認することができる。品質維持とともに運用コストの削減も実現できるなど、大きな効果が期待されている。なお、DeRAとCOLMINA 現場品質AI運用管理パッケージは数百種に及ぶ検査項目での活用が順次進められており、2023年度にはFDTPへの展開も予定されている。

デジタル在庫管理で生産計画と部品の配置を連動

多品種混流生産を行う新潟工場では、常時数万点もの部品が取り扱われている。そのため在庫管理のDXは作業効率化を図る上で大きな鍵となる。

「効率化を考えれば、よく使う部品は製造ラインの近くに、使わない部品はラインから離れた場所に管理するのが理想ですが、思うようにはいきません。これまでは生産計画を基に担当者が配置変更を行っていましたが、例えば今は必要でも3カ月後には使わなくなる部品もあります。それを生産計画と照らし合わせながら管理しようにも、費やす時間と手間を確保するのは大変でした」(宮澤氏)

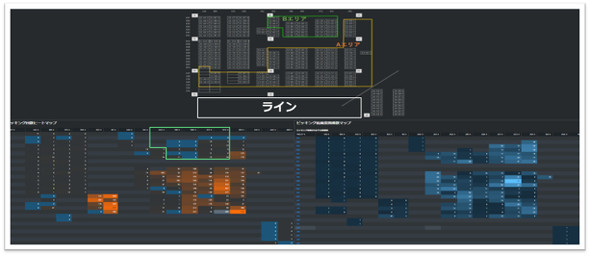

そこで製品ごとの固定ローテーションを廃止して、生産管理システムと連動させ使用頻度に応じて3つのエリアに自動で割り振る方法に変更。「ダッシュボード活用で、部品を取った回数などもヒートマップで表し、効率的な部品配置ができているかを可視化しています。以前のマッチ率に比べて30%ほど改善しました」(宮澤氏)。

「モノづくり×人づくり」で見える製造業の未来

デジタルなモノづくり、スマートファクトリー化をかなえるべく、積極的に仕組みの改革と最新デジタルシステムを導入してきた富士通フロンテック 新潟工場。

「製造プロセスの見せる化を行って全体の最適化を図る。こうして新たなモノづくりの仕組みが整いましたが、次のステップは製造スタッフ一人一人のスキルをデジタル化することです」と関山氏は語る。「個々の成長度合いを可視化することで、おのおのがさらなる高みを目指せる土台作りをしたいですね。全体がスキルアップするその先に、新たなモノづくりのニーズが見えてくると思います。またスキルアップは単に企業の成長だけでなく、スタッフが仕事にやりがいを感じ、心身共に健康で充実した生活を送ることにもつながると考えています」(関山氏)。

同工場の地元、燕三条は金属製品や洋食器などの製造が世界的に有名な「モノづくりのまち」だが、特級技能士や現代の名工(卓越した技術者)を擁する同工場も、若いエンジニアを対象とした技術講習や大学での講義など、地元に技術を還元する活動を積極的に行っている。「地域全体で成長していきたいという思いがあります。サステナブルという観点で考えてもやはり人づくり。昔から“モノづくりとは人づくり”ですから、今後もデジタルを活用したスマートファクトリー化はもちろんのこと、人づくりも積極的に追求していきたいですね」(関山氏)。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:富士通株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2023年3月15日

富士通フロンテック 執行役員 新潟工場長の関山慎二氏 提供:富士通

富士通フロンテック 執行役員 新潟工場長の関山慎二氏 提供:富士通 富士通フロンテック 新潟工場 製造技術統括部 統括部長代理の宮澤和夫氏 提供:富士通

富士通フロンテック 新潟工場 製造技術統括部 統括部長代理の宮澤和夫氏 提供:富士通

富士通フロンテック グローバルプロダクトテクニカルセンター プロダクトエンジニアリング部長の坂田和紀氏 提供:富士通

富士通フロンテック グローバルプロダクトテクニカルセンター プロダクトエンジニアリング部長の坂田和紀氏 提供:富士通 ダッシュボードを活用した製造プロセスの見せる化 提供:富士通

ダッシュボードを活用した製造プロセスの見せる化 提供:富士通

富士通独自の画像AI技術DeRAの特長(左)[クリックで拡大]と、エッジAIプラットフォームInfini-BrainとDeRAを活用した検査判定(右)提供:富士通

富士通独自の画像AI技術DeRAの特長(左)[クリックで拡大]と、エッジAIプラットフォームInfini-BrainとDeRAを活用した検査判定(右)提供:富士通 富士通フロンテック 新潟工場 製造技術統括部 製造企画部の大柿貴夫氏 提供:富士通

富士通フロンテック 新潟工場 製造技術統括部 製造企画部の大柿貴夫氏 提供:富士通 富士通 Digital Solution事業本部 ものづくりソリューション事業部マネジャーの緑川健志氏 提供:富士通

富士通 Digital Solution事業本部 ものづくりソリューション事業部マネジャーの緑川健志氏 提供:富士通