「その生産ラインで流せるの?」を早期検証する持続可能なモノづくり手法とは:今こそ「Simpack」を活用しよう

持続可能性の観点から、プラスチック製の容器包装が多用される消費財メーカーでは、再生素材などの採用やプラスチック使用量を減らす設計に取り組むと同時に、新たな素材や形状に適した生産ラインの検証も進めなければならない。これらの検証を従来の経験や勘に頼っていては非効率だ。本稿ではダッソー・システムズの「Simpack」を活用した生産ラインの検証アプローチを紹介する。

世界的なテーマである「持続可能性(サステナビリティ)」。消費財、特に日用品や食品のように短期間のみ使用される非耐久消費財の製造業では、持続可能性、環境配慮といった観点から容器包装の見直しが強く求められている。

例えば、プラスチック容器。軽量で、割れにくく、扱いやすい上に、色や形の自由度も高く、自在なデザインが可能だ。このプラスチックの便利さを維持したまま持続可能性を高めるには、使用する材料の削減、再生PET樹脂や代替素材の使用、あるいはリユース、リサイクルが可能なものなどを検討しなければならない。レジ袋やストローに象徴されるように消費者の意識も変化しており、環境や持続可能性などへの取り組みが、“選ばれ続ける商品”として重要な要素にもなり得る。

しかし、生産する側にはコストの問題もある。大量に販売される非耐久消費財では、わずかなコスト増でも影響は大きい。当然、品質を下げるわけにもいかず、コンセプトや商品のイメージに合うデザインであることが求められる。コスト削減や品質の維持と、容器包装の持続可能性を両立させなければならないという、非常に難しい課題を突き付けられているのだ。

生産ラインの検証は熟練エンジニア頼み!?

清涼飲料水ボトルを例に考えてみると、検討すべき事項は多々ある。

まず、材料の選定だ。リサイクル可能な素材にするのか、あるいは生分解性を重視するのかなど、いくつもの選択肢がある。次に、その材料を用いてどのような設計にするのか。重さや使いやすさ、コンセプトに沿ったデザインなど、さまざまな条件を満たす設計のバリエーションを作成し、検討する必要がある。

さらに、その素材、設計で必要な性能が出せるかどうかも、評価しなければならない。落下なども想定した耐久性、開封や持ち運びなどの扱いやすさといった消費者視点の性能だけでなく、在庫品を積み上げて保管したり、輸送したりといった、流通時の性能も確保しなければならない。

もう1つ重要なのは“実際に生産できるか”ということだ。既存の生産ラインのレイアウトや機械のチューニングを大きく変更することはできるだけ避けたい。他方で、生産量を減らすわけにもいかない。従来と同じようにスムーズな搬送ラインで同じ量を生産できるのか、途中で転倒などのロスは発生しないか、中身が充填(じゅうてん)された状態でも問題なく流れるのかなど、歩留まりや生産量に影響するようなリスクは、ラインのプロトタイプを作成する前にできるだけ排除しておきたいポイントだ。

生産ラインを検証する際、これまでは熟練エンジニアの経験や勘、過去のデータなどからある程度予測してプロトタイプを作り、実験などを繰り返し行って微調整していくというやり方が基本だった。そして、場合によっては、実験の結果を受けてレイアウトを再度見直すといったことも起こり得た。ましてや新たな素材では、今までの知見や経験から正確に予測することは難しく、想定以上の問題があれば微調整では済まない可能性も十分に考えられた。

機械の動きと荷重、振動をシミュレーションする「Simpack」

このような生産ライン設計の悩みに対し、ダッソー・システムズでは、マルチボディダイナミクスシミュレーションツール「SIMULIA Simpack」(以下、Simpack)の活用を推奨している。

マルチボディダイナミクスシミュレーション(以下、MBS)とは、多くの部品からなる機械システムがどのような運動をするか、その運動の過程でどのような荷重や振動が発生するかを、数値的にシミュレーションするものだ。例えば、自動車のサスペンションであれば、パーツ、ジョイント結合、バネのように各要素をモデル化し、式の数を抑えつつ重要な部分をしっかりと確認するといった使い方が可能である。

中でもSimpackは“ハイエンド3次元MBSツール”と位置付けられており、自動車や鉄道車両、エンジン、電動アシストユニット、ヘリコプターのランディングギア、風力タービンなど、部品点数が多く複雑な機構を持つプロダクトへの豊富な採用実績を誇る。

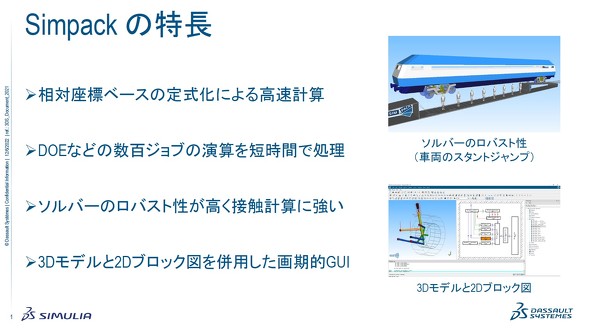

Simpackの最大の特長は、ソルバーの計算処理が非常に速いことだ。高速な計算が可能なのは、絶対座標ではなく相対座標を使用することで、式の数を大幅に減らして計算効率を高めているからだ。実験計画法(DOE)や最適化のパラメータスタディなど、一般的に時間のかかる計算でも素早く結果を得ることができる。

加えて、Simpackのソルバーはロバスト性が非常に高い。接触などの不連続な挙動であっても安定して実行できるため、例えば「1000パターン流したのに、200パターンは結果が出ていなかった……」などということもない。圧力によって変形する素材も扱えるので、弾性樹脂やペットボトルのように変形しやすいものを対象としたシミュレーションにも適している。

Simpackのもう1つの特長は、モデリング機能が使いやすいことだ。例えば、3Dモデル作成の際に、機構の結合関係が把握しやすい2Dブロック線図を自動生成する機能を備えており、モデル構造の理解を助けてくれる。また、類似の機構を再利用すれば容易にモデルを構築できるため、一度Simpackでモデルを作成してしまえば、効率は格段に高まる。生産ラインのシミュレーションにも非常に適しているといえるだろう。

シミュレーションにより効率的に検証し、生産ラインを最適化

生産ラインの設計で、Simpackを活用できる部分はどこにあるのか。ボトルの生産ラインを想定していくつかのシーンを紹介する。

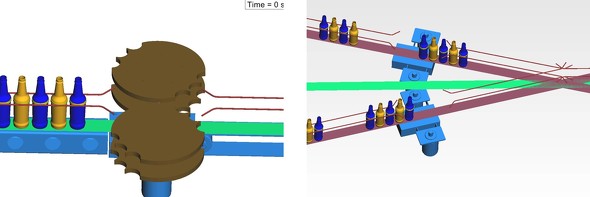

まずは、ピッチ割装置(搬送物間隔切り離し装置)だ。これはストレートコンベヤー上で必要な容器間隔を確保するための装置で、次の工程が3本ずつキャップを取り付ける機械ならば、等間隔で流れてきたボトルを3本セットに整列し直すようなイメージだ。このピッチ割が正確にできなければ、次工程でキャップを正しく取り付けることができなかったり、最悪の場合、ボトルが倒れてしまいラインを停止せざるを得なくなったりする可能性もある。

次に、複数のラインから流れてきたボトルを、再度1本のラインに合流させるような場合だ。タイミングが悪いと、きれいに並べることができず、次工程に影響を及ぼすかもしれない。合流がスムーズでないと渋滞が生じ、過度な接触によってボトルが倒れてしまうことも考えられる。

従来の生産ラインは、これまで生産していたボトルに最適化されている。そのため、生産の現場としては、素材や形状、重さなどが変化しても同じようにトラブルなく生産できるのか、レイアウトや搬送速度などの変更が必要なのか、なるべく早く知りたいに違いない。Simpackを活用すれば、安定したラインが確保できるのか、スムーズな合流が可能なのかなど、さまざまなシチュエーションを想定した検証を設計の早期に実施できる。

Simpackには、実験計画法が組み込まれており、熟練エンジニアの経験だけに頼ることなく、バランスの良いパラメータ値をいくつものパターンから効率的に見いだせる。「試作後のレイアウト変更は極力減らしたいでしょうし、稼働してから思わぬトラブルでラインを止めるような事態になると、損失も発生してしまいます。生産ラインを効率良く最適化していただくために、Simpackでのシミュレーションをご活用いただきたいと考えています」と、ダッソー・システムズ SIMULIA マルチボディシステム ディレクターの松井純氏は話す。

同社はSimpackも含め、マルチフィジックス、マルチスケールのさまざまなシミュレーションツールをラインアップしており、それらを組み合わせて使用できるため、拡張性も高い。Simpackをベースに「Wave6」とつなげてより高度な振動を解析する、「fe-safe」とつなげて疲労や耐久性を解析する、あるいは「Isight」と組み合わせて解析プロセスを自動化するなど、多用途に使用できる。

「生産ラインのさまざまな部分にSimpackをご活用いただくことで、生産プロセス、搬送プロセスをより良いものにできると思います」と松井氏。例えば、清涼飲料水のボトルならば、同社の「Dymola」を組み合わせて、液体が入った状態で搬送すると発生する揺動(スロッシング)の制御をシミュレーションするといった拡張も可能だ。

早期から活用することで、設計サイクルを効果的に短縮できる

Simpackでシミュレーションすることで、物理的なプロトタイプの作成や実験回数の削減が可能となり、生産ラインの設計サイクルを大幅に短縮できる。

では、Simpackをより効果的に活用するには、生産ライン設計のどのタイミングで使用すればよいのか。

松井氏は「なるべく早い段階から使うことを推奨します。性能要求が決まったら使うのが理想です。基本的にSimpackはどの段階でもお使いいただけますが、ボトルの形状が決まっていなくても、パラメータを設定すれば使用できます。性能要求が決まり、そこから多少粗くても質量と重心位置、慣性モーメントといった主要なパラメータを割り出せれば、すぐにでもシミュレーション可能です」とアドバイスする。

さらに、熟練エンジニアの退職といった現場課題もある中で、Simpackはノウハウの見える化や伝承、あるいは技術の進化にも効果がありそうだ。松井氏は「早い段階でシミュレーションすると、最後に出来上がったものが正しかったのかという答え合わせができるようになります。熟練エンジニアの経験値とは異なる解が見つかる可能性もあります。目に見える形で、各種パラメータの設定を残せるため、技術の伝承、進化という側面でもSimpackは非常に役立ちます」と説明する。

2021年8月、気候変動に関する政府間パネル(IPCC)は「人間の影響が大気、海洋および陸域を温暖化させてきたことには疑う余地がない」と報告した。持続可能性は、子どもたちの未来のため、大気や水があって生物が生きられるという貴重な地球を守るため、今取り組まなければならないテーマなのだ。この状況の中で製造業各社は、安く、便利なものが手に入る生活に慣れた消費者に選ばれる商品、かつ持続可能性の高いものを提供しなければならない。そのためには、新たな素材、形状、あるいは性能を検討し、それらをトラブルなく生産できるラインを迅速に作り上げる必要がある。この難局を乗り切るため、また今後の変化にも柔軟に対応できるように、今こそSimpackの導入を検討すべきではないだろうか。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年12月31日

ダッソー・システムズ SIMULIA マルチボディシステム ディレクターの松井純氏

ダッソー・システムズ SIMULIA マルチボディシステム ディレクターの松井純氏

ダッソー・システムズ SIMULIA マルチボディシステム ディレクターの松井純氏

ダッソー・システムズ SIMULIA マルチボディシステム ディレクターの松井純氏