スマート工場成功のカギはMESにあり、現場と経営を融合し価値創造を実現:スマートファクトリー

国内の製造業が取り組みを強化している工場のスマート化だが、必ずしもうまく進んでいるとはいえない状況にある。これは、最新の設備や技術を導入したとしても個別最適にとどまってしまうことが多いからだ。日立製作所は、このようなスマート工場の課題を解決するべく、統合MES(製造実行システム)パッケージ「FactRiSM」を軸としたトータルサービスソリューションを提案している。

さまざまな企業にDX(デジタルトランスフォーメーション)の推進が求められる中、製造業もモノづくりの現場におけるDXとして工場のスマート化が必須になっている。しかし、スマート工場の実現に当たっては、さまざまな課題が存在しており、そこで立ち止まってしまう企業も多い。そうした課題を解決するべく、MES(製造実行システム)を軸にトータルサービスソリューションを展開しているのが、日本を代表する製造業でもある日立製作所(以下、日立)だ。

スマート工場実現に向けてMESが欠かせない理由とは

工場のスマート化がうまく進まないケースが往々にして生じてしまうのはなぜなのだろうか。その大きな理由の1つとして挙げられるのが、スマート工場を実現するべく最新の設備や技術を導入したとしても、個別最適にとどまってしまうケースが多いことだ。

日立製作所 トータルシームレスソリューション統括本部 ビジネスコンサルティング本部 本部長の中村和也氏は、その理由について「まず、経営方針や施策を即座にデジタル空間でシミュレーションし、実際に現場の現実空間でオペレーションできる仕組みがないことが挙げられるでしょう。加えて多くの製造現場では、設備や機器が連携、連動しておらず、また個々の設備や機器のログやデータがあったとしても、データの集合体から問題や要因を捉えられないというのが現状なのです」と見解を述べる。

こうした課題を解決し、全体最適化されたスマート工場を実現するために必要となるのが、サイバーフィジカルシステム(CPS)だ。CPSにより、デジタル情報が集積されたサイバー層と現場側のフィジカル層の「際」をつなぐシステム設計を行うことで、ITの進化に伴う管理システムと実行系システムとの連携を実現するのである。中村氏は「日立が提供するデジタルソリューション群『Lumada』のコンセプトも、現実世界をサイバー空間に写像して発見を導き、新たな価値を見いだすというCPSに基づいたものです」と説明する。

そして、次世代に向けたスマート工場を実現するためには、サイバー層とフィジカル層をつなぐCPSに、さらに価値創造層を加えた3層構造において「Sense」「Think」「Act」というサイクルを回すことが求められてくる。しかし、「実際のところは、ITの進化によってフィジカル層からセンシングの情報がより細かい粒度でどんどん集まっているものの、経営層の管理システムには十分に反映できておらず、価値創造に結び付いていません」(中村氏)。つまり、「Sense」「Think」「Act」のサイクルを回すことができていないのが実情なのだ。

こうしたモノづくりの現場と経営/管理システムとのギャップを埋め、PDCAサイクルを回すために最適なアプローチとなるのがMESの活用だ。MESを用いることで、モノづくり現場における細かい制御の流れなどに関する情報を、管理系システムへとフィードバックできるようになるのである。

ただし、これまで国内の製造業では、医薬品や自動車など一部の業界を除いてMESの導入は進んでこなかった。特に、組立製造業では、取り扱う膨大な部品点数や頻繁に変更が行われるプロセスの取り扱いをMESに反映するのが難しいことが背景にあった。中村氏は「センシングの情報がより細かい粒度で収集できるようになった今こそ、MESの導入に最適なタイミングと言えます。日立としても、製造現場の4Mデータ(huMan、Machine、Material、Method)をデジタル化する技術との組み合わせにより組立製造業におけるMES導入を力強く支援します」と強調する。

スマート工場の生産性向上を実現する「協創型ラインビルド」

中村氏が指摘する通り、スマート工場時代のモノづくりでは、現場の情報を基に4Mデータの分析を行って、経営施策を現場へと即座に反映する「Sense」「Think」「Act」のサイクルが必要になるが、実際のところはスマート工場のめざすべき姿とは程遠い状況に甘んじているケースが多い。日立製作所 産業第1ソリューション本部産業第1ソリューション部 部長上級コンサルタントの荒木伸明氏は「スマート工場の実現に向けて、大まかに分けて3つの障害があるのではないかと考えています」と述べる。

1つ目は「ライン自動化はしたが、生産性向上につながらない」という障害だ。これは、従来とは異なる自動化した製造ラインにおけるプロセスの設計やライン全体の構想などが不十分であるがために起こることだ。日立は、このプロセス設計とライン構想から顧客との協創を開始する「協創型ラインビルド」によって、この障害を解決したい考えだ。荒木氏は「お客さまとのコミュニケーションを第一に最適なラインを実現します。CPSのコンセプトに基づいて、設計段階からシミュレーションで動作検証することによる早期安定化や、サイバー空間上での制御プログラムの検証による立ち上げ期間の短縮などが可能です」と説明する。

また日立は、産業用ロボットを活用して自動化ラインを構築する「ロボティクスSI事業」を強化するべく、2022年4月に日立オートメーションを設立した。協創型ラインビルドを推し進める上で、ロボティクスSI事業に特化した日立オートメーションは大きな役割を果たすことになりそうだ。

データ集約だけでなく制御も行うMES「FactRiSM」がもたらす価値

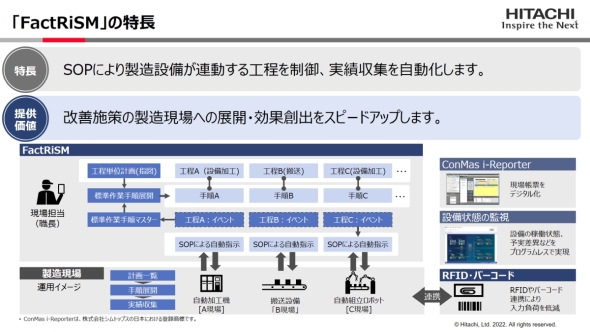

2つ目の障害として荒木氏が挙げるのが「自動化工程に関するダイナミックな制御が難しい」ことだ。そして、この課題を解決に導くソリューションとして日立が提供するのがMESパッケージの「FactRiSM」である。

日立は、過去40年にわたって国内のプロセス産業や自動車業界にMESを導入してきた実績がある。自動車業界向けの「NXAUTO」※)、医薬業界向けの「HITPHAMS」、食品業界向けの「ProductNEO」※)など、業界別に特化したMESもパッケージ化して展開してきた。FactRiSMは、これらのMESに関する日立の知見やノウハウを結集して開発した統合MESパッケージとなっている。

※)「NXAUTO」と「ProductNEO」は株式会社日立産業制御ソリューションズの日本における登録商標です。

FactRiSMは、SOP(標準作業手順)に基づく製造管理と4Mデータを収集/活用する情報基盤であり、データに基づく迅速かつ精度の高い製造活動を実現する。これまでの人によるアナログな管理をデジタル管理に替えることで、工場のスマート化につなげられるようになる。また、一般的なMESが現場から情報を収集する機能に重点が置かれているのに対して、FactRiSMはSOPに基づいて現場への制御を行える点が大きく異なっている。「管理系の機能だけでなく制御系の機能も備えるFactRiSMであれば、モノづくりの現場からデータを集約するとともに、各設備に指示を出すことも可能です。そしてその指示の結果がフィードバックされることが非常に重要なポイントであり、これによってリアルタイムにモノづくりの動態を把握しつつ、4Mデータに関する情報を蓄積していくことで、スマート工場の効果を最大化し続けていけるのです」(荒木氏)。

ラインの問題を見つける4M分析など、トータルでソリューションを提供

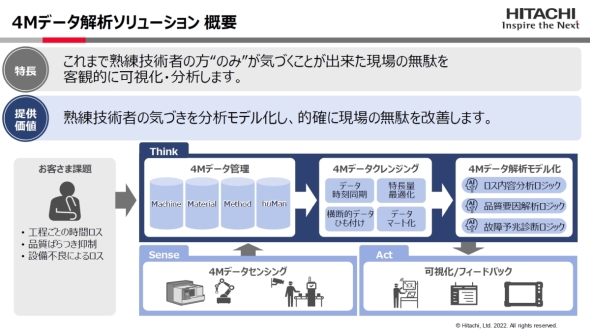

そして3つ目の障害になるのが、スマート工場で陥りがちな問題である「データからラインの問題や要因を捉えられない」だ。

ここで重要な役割を果たすのが4Mデータである。日立は、それぞれ異なるデータである4Mデータを横串でつなげてモデル化することで、これまで熟練技術者だけが気付くことができた現場のムダを客観的に可視化/分析する「4Mデータ解析ソリューション」を提供している。デジタル化が難しい人(huMan)のデータについても、カメラやAI(人工知能)を用いて分析できるようになっている。

荒木氏は「工場のスマート化に向けて、協創型ラインビルドやFactRiSM、4Mデータ解析などをトータルサービスソリューションとして提供できるのが日立の強みです。『Sense』『Think』『Act』のサイクルを回して、価値創造に結び付けていきます」と強調する。

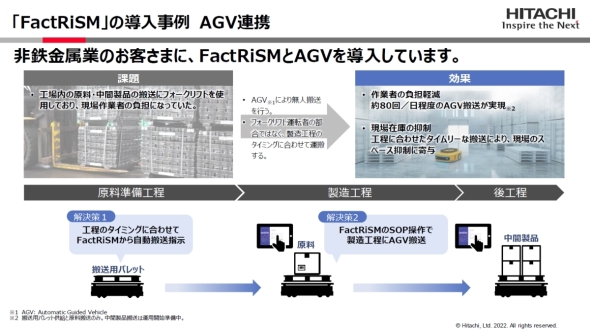

FactRiSMの導入で原料や中間製品のAGVによる自動搬送を実現

日立はスマート工場を実現するための提案を拡大しており、既に多くの実績が出始めている。ここからは、国内非鉄金属メーカーのFactRiSMの導入によるスマート工場の事例を紹介しよう。

グローバルで多拠点展開するこのメーカーでは、これまで工場内の原料や中間製品の搬送にフォークリフトを使用していた。非鉄金属ということで、これらの原料や中間製品は重量物であり、その取り扱いは慎重に行う必要があるため現場作業者にとって大きな負担になっていた。日立製作所 産業第1ソリューション本部 産業第1ソリューション部 主任技師の奥薗雅也氏は「また、フォークリフトを運転する現場作業者の業務に合わせて、原料や中間製品をまとめて搬送するため、一時的に現場在庫が積み上がり、そのための保管スペースも取っておく必要もありました」と述べる。

そこで、この原料や中間製品の搬送を、人が操作するフォークリフトからAGV(無人搬送車)に切り替えて、AGVによる無人搬送と自動化と、製造工程のタイミングに合わせたジャストインタイムに近い供給を実現するためにFactRiSMを導入したのだ。

新たな搬送工程は以下のようなプロセスになっている。まず原料準備工程では、この原料を使用する製造工程のタイミングに合わせて、搬送用パレットを搭載したAGVを所定の場所に自律移動させるための指示をFactRiSMから出す。続く製造工程に向けて、AGVに原料を載せた上でFactRiSMのSOPに基づく操作でAGVによる自動搬送を実施する。製造工程を経て出てくる中間製品の搬送についても、FactRiSMのSOP操作によってAGVで自動搬送を行う。

FactRiSMがもたらした具体的な効果としては、AGVによる自動搬送を1日当たり約80回行うことで現場作業者の負担を大幅に軽減することができた。また、工程に合わせたタイムリーな搬送により、これまで必要だった現場在庫の保管スペースも削減できている。「FactRiSMであれば、例えば特に搬送の回数が多かった日に、実際にどういうものを運んだのか、情報をドリルダウンしながら搬送に関する詳細な情報を確認できるので、さらなる改善へとつなげることができます。導入先の非鉄金属メーカーにとってここまでの取り組みはステップ1であり、今後は工場内の他ラインに適用を広げるステップ2や、他拠点との連携やAGVにとどまらないアームロボットの活用も行うステップ3に進めていくことも視野に入れています」(奥薗氏)。

製造業のDXにおける頼もしいパートナーに

このように、スマート工場の障害を取り除くためのソリューションや顧客との協創を力強く進める体制をそろえる日立は、製造業のDXにおける頼もしいパートナーといえるだろう。

中村氏は「次世代のスマート工場をお客さまとともに実現するためには、製造業としての日立の経験も最大限に提供していきます。例えば、スマート工場として知られる大みか事業所の知見とノウハウなども、FactRiSMや4Mデータ分析などを通じてお客さまのモノづくりに役立てられるようさまざまなアプローチを考えていきたいですね」と述べている。

なお、2022年11月15日からオンライン配信が始まった「Hitachi Social Innovation Forum 2022 JAPAN Plus」では、今回紹介したFactRiSMをはじめ企業の事業課題を解決する日立の取り組みやソリューションを紹介するセミナーを行っている。無償で視聴登録できるので、ぜひ参加してみてはいかがだろうか。

↓↓Hitachi Social Innovation Forum 2022 JAPAN Plusの参加登録こちら↓↓

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年11月21日

日立製作所 トータルシームレスソリューション統括本部 ビジネスコンサルティング本部 本部長の中村和也氏

日立製作所 トータルシームレスソリューション統括本部 ビジネスコンサルティング本部 本部長の中村和也氏

日立製作所 産業第1ソリューション本部産業第1ソリューション部 部長上級コンサルタントの荒木伸明氏

日立製作所 産業第1ソリューション本部産業第1ソリューション部 部長上級コンサルタントの荒木伸明氏

日立製作所 産業第1ソリューション本部 産業第1ソリューション部 主任技師の奥薗雅也氏

日立製作所 産業第1ソリューション本部 産業第1ソリューション部 主任技師の奥薗雅也氏