製造業DXは産業IoTからデジタルツイン、そしてインダストリアルメタバースへ:製造業DX

コロナ禍を経て3年ぶりのリアル開催となる「第25回関西ものづくりワールド」に日本マイクロソフトが出展。「デジタルツイン」や「インダストリアルメタバース」をキーワードに、パートナー企業のISIDやSCSKと共同してさまざまな展示を行った。

製造業を取り巻く変化のスピードは著しく、対応するためにさまざまなデジタル技術が必要になってくる。クラウド「Microsoft Azure(以下、Azure)」を中核に、製造業に向けてさまざまなデジタルソリューションを提供している日本マイクロソフトは、コロナ禍を経て3年ぶりのリアル開催となる「第25回関西ものづくりワールド」(2022年10月5〜7日、インテックス大阪)に出展。「デジタルツイン」や「インダストリアルメタバース」をキーワードに、パートナー企業の電通国際情報サービス(ISID)やSCSKと共同してさまざまな展示を行った。

変化に強く、持続可能な、製造業の未来をつくる

まずは、同展示会のセミナーに登壇したマイクロソフト米国本社で製造インダストリーディレクターを務める濱口猛智氏による特別講演「マイクロソフトの製造業への取組み〜インダストリアル メタバースの例など〜」の内容を紹介しよう。

マイクロソフトは、製造業の分野において、産業オートメーション分野の標準規格を策定するOPCや、各種3Dデータフォーマットへの関与をはじめ、AI(人工知能)、デジタルツイン、仮想現実、IoT(モノのインターネット)といったさまざまな技術を対象に、多岐にわたる産業の標準化と技術に取り組んできた。その上で、“変化に強く、持続可能な、製造業の未来をつくる”をコンセプトとする「Microsoft Cloud for Manufacturing」に基づき、「働き方の改革」「新しいやり方で顧客とエンゲージする」「もっと俊敏な工場を構築する」「もっとレジリエントなサプライチェーンをつくる」「イノベーションを加速し新しいサービスを提供する」という5つの分野と、「サステナビリティ」「セキュリティの合理化・強化」「データとインテリジェンスの開放」という3つのコア基盤にフォーカスして事業を展開している。

濱口氏は、国内製造業の現状として、IT投資額は横ばいではあるもののその目的が働き方改革や業務プロセス効率化からビジネスモデル変革やサプライチェーンの強化に移行しつつあることを指摘した。その上で、「そこで重要な役割を果たすのが『デジタルツインのモデル化』だ。調査データでは製造業に関連するプロセスの60〜65%はモデル化が今後可能になるとされている」(同氏)という。

現場からIoTでデータを収集しクラウドに蓄積することでデジタルツインが構築される。この仮想空間上のデジタルツインにより、遠隔地からでも現在の状態を把握できるだけでなく、過去の履歴からトラブルの原因を分析し、現実では困難なシミュレーションによって将来の予測を立てられる。濱口氏は「つまり、デジタルツインによって、過去や将来といった時間の壁を超えることも可能になる」と強調する。

そしてデジタルツインはバズワードとなっている「メタバース」の産業向けの展開となる「インダストリアルメタバース」で重要な役割を果たす。ゲームなどで語られるメタバースは、仮想空間+アバター(人物、モノ)+ストーリーから構成されることが多い。これに照らせば、インダストリアルメタバースは、デジタルツイン+アバター(人物、モノ)+業務プロセスから構成される。

濱口氏は、このインダストリアルメタバースで最大の価値をもたらすために必要な技術を3つ挙げた。1つ目は、デジタルツイン上で現在、過去、未来を行き来するための「シミュレーション、予測、自動化」の技術である。2つ目は「新しい没入型世界の創造」だ。IoTによる見える化で一般的なトレンドグラフのチャートから問題点をつかみづらい場合でも、メタバースへの没入により事象を分かりやすく把握できる可能性がある。そして、濱口氏が最も重要とするのが3つ目となる「プレゼンスの力を活用」だ。例えば、製造現場で何らかのトラブルが起きた時に、遠隔であっても、隣で寄り添うような感覚でコミュニケーションできる仕組みこそが、インダストリアルメタバースを実現する上で重要な要素になると考えているのだという。

これらの3つの技術要素を用いてインダストリアルメタバースの実現を目指すわけだが、現時点では、AR(拡張現実)/VR(仮想現実)/MR(複合現実)といったものとデジタルツインがようやく融合し始めたところだ。スマートフォンや3Dスキャナーの進化などによりデジタルツインの活用は今後ますます身近になっていくだろう。そして、MRにより仮想空間と現実空間での活用が可能になる。

その事例として、川崎重工が米マイクロソフト社と連携して進める、インダストリアルメタバースの取り組み動画が紹介された。労働人口が減少し消費者嗜好の変化がさらに激しくなる中で、製造現場では自動化とともにひんぱんなライン組み替えが必要になることを想定し、ロボットや装置のメーカー、エンドユーザー、インテグレーターなどとの共同作業をスムーズに進めるために、デジタルツインを活用してリモートで共同作業を行うためのソリューションを開発しているという。

エンジニアリングチェーンのDXを可能にする「MVP」

展示ブースでは、パートナー企業であるISIDやSCSKとの協業ソリューションを披露した。

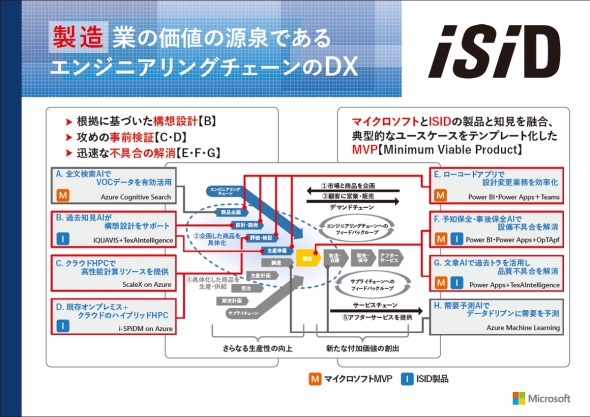

ISIDは製造業の価値の源泉である、製品の企画から設計開発、評価検証、製造に至るまでの「エンジニアリングチェーン」におけるDX(デジタルトランスフォーメーション)にフォーカスした展示を行った。中でも注力しているのが、マイクロソフトとISIDの製品と知見を融合し、典型的なユースケースをテンプレート化した「MVP(Minimum Viable Product)」である。

例えば、従来のソリューションではカバーが難しい設計変更業務に提案している「ローコードアプリで設計変更業務を効率化」は、マイクロソフトのBIツール「Power BI」やローコード開発ツール「Power Apps」、コミュケーションツール「Teams」を活用し、社内外の関係者とのやりとりを効率化できる。他にも、ISIDのAI開発ツール「OpTApf(オプタピーエフ)」や「TexAIntelligence(テクサインテリジェンス)」などと組み合わせてのエンジニアリングチェーンのDXシナリオが提供されている。これらISIDのMVPは、個別パッケージの導入やスクラッチ開発などと比較して、QCDのバランスの取れたシステム開発を実現できることがメリットになっている。

「PLM on Azure」はスモールスタートが可能

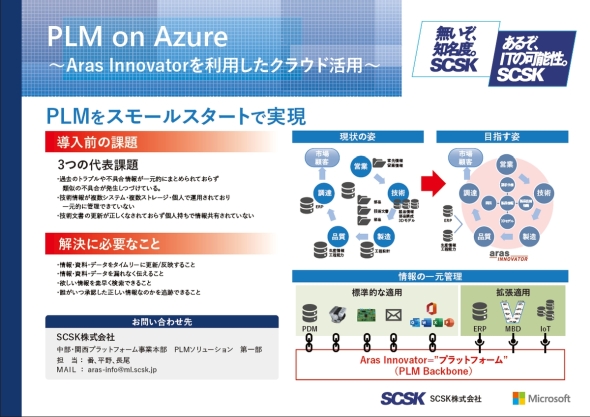

SCSKが展示したのはクラウド上でPLMシステムを展開する「PLM on Azure」である。

製造業における業務の流れを円滑にし、ライフサイクル間を横断して製品情報の統合運用/管理を支援するシステムとして期待されているのがPLMである。ただし、オンプレミス環境で展開する従来のPLMシステムは、導入コストが高く、効率的な維持管理も難しいこともあり導入が広がっているは言えなかった。

2012年からAras(アラス)のPLMシステム「Aras Innovator」を取り扱ってきたSCSKが、PLMシステムの導入のハードルを下げるべく2022年春から展開を始めたのがPLM on Azureだ。クラウドのAzure上でAras Innovatorを運用することで維持管理の負荷を削減できるとともに、スモールスタートで始められることを特徴としている。顧客ごとに異なる要件に対応するカスタマイズも柔軟に行う他、Aras Innovatorがバージョンアップを保証しているため長期の利用を視野に入れられる点もメリットになるという。

産業IoTからデジタルツイン環境への迅速なステップアップ

日本マイクロソフトの展示では、実際の工場の設備などからデータを収集し、クラウド上で分析/可視化する「産業IoTからデジタルツイン環境への迅速なステップアップ」に向けた一連の流れのデモンストレーションを行った。

まず、工場の設備データはIoTアプリケーションプラットフォームの「Azure IoT」に収集される。これらのデータについて、時系列データからの異常検知やより細かい分析を行うのに用いているのがフルマネージドのデータ分析サービス「Azure Data Explorer」である。さらに、これらのデータをより分かりやすく見える化/可視化するのが、オープンソースの可視化サービス「Grafana」をAzureに最適化した「Azure Managed Grafana」である。

ここまでの産業IoTを基にデジタルツイン環境として表現するのに用いるのが「Azure Digital Twins」である。例えば、ある工程で用いられているベルトコンベヤーのデータとサプライチェーンの関係性などを表現できるようになる。工程やサプライチェーンをまたいだデータの関連性を把握できれば、濱口氏が講演で言及した「過去や将来といった時間の壁を超える」ことが可能になるというわけだ。また、工場内のロボットアームなどを3Dで視覚化することで、直感的なデータの監視、診断、調査に役立てられるという。

マイクロソフトが考える次世代の設計・製造データプラットフォーム全体像

展示ブース内では15分間程度のミニセッションも多数開催された。ここでは、日本マイクロソフト エンタープライズ事業本部 製造営業統括本部 製造インダストリーアドバイザーの鈴木靖隆氏による「マイクロソフトが考える次世代の設計・製造データプラットフォーム全体像」の概要を紹介しよう。

現在、多くの製造業は製品を販売するだけではなく、プラスαのサービスを提供している。そのために、ユーザーが製品をどのように使用しているかデータを把握し、設計に生かすことが必須となる。マイクロソフトは、これを「デジタルフィードバックループ」と呼んでいる。

一方で製造業は、基幹システムだけでも、設計にPLM、CAD、製造はMES、SCADA、原価在庫はERP、サービスはCRMを有している。それら以外にも、現場システムやExcel、Wordなども利用しているだろう。しかし、それぞれの持つ情報が連結されていないため、ユーザーの製品使用情報は、現場に出向くサービスマンは把握しているが、設計部門には要約された情報しか伝わっておらず、ユーザーが本当に望んでいるサービスに気付きにくいという現象が起こる。そこでマイクロソフトは、IoTを使ってデータを取得し、簡単にスピーディーにデータを分析し、蓄積したデータからAIで自動的に異常を検知できるような仕組みなどを提案している。ExcelやWordなどでドキュメント化されている情報も、AIを使えば新人社員がベテランと同じような活躍をするのに利用できるという。

また、製造業の現場では、それらの情報を自然なインタフェースで操作できるような仕組みづくりが求められている。そこで役立つのが、クラウドのAzureをベースとしたデジタルツインとインダストリアルメタバースというわけだ。

鈴木氏の講演をはじめ展示ブース内で行われたミニセッションは、オンラインで視聴できるようになっている。これらのミニセッションから、日本マイクロソフトや協業パートナーが目指す製造業DXの一端を感じてもらいたい。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本マイクロソフト株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年12月12日

マイクロソフト米国本社で製造インダストリーディレクターを務める濱口猛智氏

マイクロソフト米国本社で製造インダストリーディレクターを務める濱口猛智氏