汎用樹脂による大型・高速造形と切削表面加工を一体化したペレット式3Dプリンタ:製品紹介

最終製品の製造で3Dプリンタの活用が進んでいる。特に近年はサプライチェーンの再構築や金型レスへのシフト、サステナビリティなモノづくりの実現などの観点から、その需要はさらに高まっている。3D Systemsの「Atlas」は、従来の3Dプリンタが苦手としてきた大型・高速造形を実現し、時代のニーズに沿ったソリューションを提供する。

3Dプリンティングの現状と課題、大型化への対応の難しさ

2010年以降、3Dプリンタはデザイン試作から機能試験試作、そして最終製品の製造へと活用の幅を広げている。そうした背景もあり、光造形や金属造形、ナイロン樹脂による粉末焼結といった造形方式に加え、使用する材料も多様化が進み、研究開発が加速している。

こうした市場環境の変化を踏まえ、3D Systemsは最終製品向けの3Dプリンティングソリューションに注力。さまざまな造形方式による製品ラインアップを取りそろえると同時に、顧客の要求仕様や用途に合った材料開発などを進めている。また、最終製品での活用を前提に長期間にわたって材料特性が変わらない材料の研究開発に取り組むなど、さまざまな角度から市場ニーズに即したアップデートを重ねている。

近年の3Dプリント市場が抱える課題の1つに、大型化への対応の難しさが挙げられる。顧客からの需要を受けて、3Dプリンタメーカー各社はプリンタの大型化を進めている。大型造形で一般的に広まっているのは押し出し方式の3Dプリンタだが、専用のフィラメント材料も増えてはいるものの射出成形樹脂に比べればまだまだ限定的で、造形スピードや材料コストにおいて優位性が決して高いとは言えない。

このような課題の解決策として、3D Systemsは2022年2月に産業用大型3DプリンタメーカーTitan Roboticsを買収した。同社はペレット状とフィラメント状の樹脂材料に対応した、押し出し方式の大型3Dプリンタを開発する北米のスタートアップだ。フラグシップモデルである3Dプリンタ「Atlas」は、市販されている数百種類の樹脂材料を利用でき、切削加工にも対応するスピンドルヘッドも搭載できるなど独自の強みを持つ。

大型・高速造形ニーズに応える真の選択肢となり得る「Atlas」

Atlasは、最大造形サイズが106×106×121cmの「Atlas 2.5」と、127×127×182cmの「Atlas 3.6」の2モデルを展開する。ヘッド部分のモジュールはペレット押し出しの他、フィラメント押し出し、3軸切削の3種類に対応しており、造形時にはデュアルヘッドでの造形が可能だ。

例えば、メインとなる造形物はペレット専用ヘッドで、サポート材はフィラメント専用ヘッドで、それぞれ異なる樹脂材料で造形するといった使い分けができる。また、切削は積層痕の研磨での利用を想定している。表面処理が欠かせない型の表面処理や、サイズの正確さが求められる治具の加工には最適だろう。

主なユーザーは、自動車、鉄道、航空機、発電で、治工具や鋳造型、レイアップ型や最終製品への採用を想定している。北米市場では航空宇宙、自動車産業で導入され、砂型鋳造の型やレイアップ成形の型に使用されているという。

ペレット押し出し方式を採用するメリットは3点ある。1つ目は造形スピードの向上だ。最大で毎分30mというヘッド移動速度での高速造形が可能になり、従来のフィラメント状樹脂材料と比較して、造形時間をおよそ10分の1に削減できるという。2つ目は材料のコストダウンだ。3Dプリント専用のものではなく、一般的な射出成形用のペレット状樹脂が使用できる。材料コストも10分の1にまで抑えられる。結果として、射出成形品と同じ樹脂を使用できるため、材料の在庫管理や調達の容易性、そして、材料特性の面でも大きなアドバンテージがある。これが3つ目のメリットだ。

表面の仕上がりでは、ペレットよりもフィラメントに分がある。しかし、オプションの3軸切削で表面処理をすることでフィラメント以上の仕上がりを担保している。汎用(はんよう)樹脂向けの3Dプリンタとしては、唯一無二のハイブリッド3Dプリンタだ。

大型造形物のニーズはありながらも運用面での課題が多かった中で、Atlasは既存の押し出し方式3Dプリンタのマイナス要素を払拭(ふっしょく)していると力説するのは、スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏だ。

「企業からのアディティブマニュファクチャリングにおけるニーズの中で、小・中型の製品は当社が得意とする光造形や粉末焼結にアドバンテージがありますが、それらは大型製品への適用ができませんでした。大型製品は金型を作るにも、切削加工するにも多くの時間とコストを必要とするため、小ロット製品を直接3Dプリントするメリットは大きく、このAtlasのペレット押し出し方式によってこれまでのフィラメントによる造形スピードや材料の選択肢の問題を払拭できれば、アディティブマニュファクチャリングの活用がさらに広がると信じています」(並木氏)

「Atlas」独自の強みを発揮した注目の活用事例

Atlasの活用事例としては、先に紹介したような型としての利用があるが、一般の工作機械と同じ動作品質でありながら、マルチヘッドを活用することでワークフローの生産性も向上しているという。

一例を挙げると、メインの造形物は一般的な樹脂材料をペレット押し出しヘッドで造形し、サポート材のみ水溶性樹脂フィラメントを使うといった使い分けが可能だ。造形物の大部分を占める本体はペレット材でスピーディーに造形し、吐出量が少ないサポート材は後工程で除去しやすい3Dプリンタ用の樹脂を使用するといった造形は非常に合理的だ。

デュアルヘッドによる造形そのものは珍しくないが、注目すべきは「従来の10分の1」という造形時間とコストメリット、そして安定性だろう。

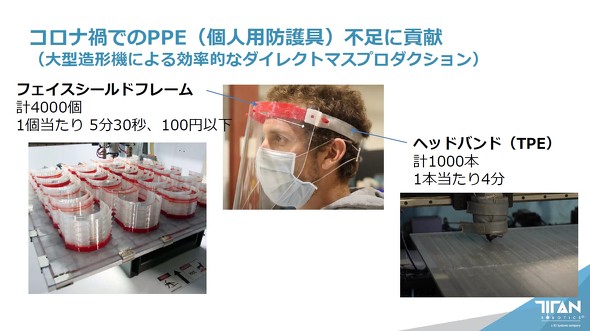

コロナ禍で医療従事者向けのフェイスシールドが不足した際には、Titan Roboticsがフェイスシールドのフレームを4000個、頭部を固定するヘッドバンド1000本をAtlasで造形。1個当たりの換算でフェイスシールドのフレームは材料費100円以下で、造形時間は5分30秒、ヘッドバンドは1本当たり4分というスピードで量産し、地域の医療機関に届けられた。

図2 「Atlas」で造形したフェイスシールドフレームとヘッドバンド。一時的な在庫不足を補う際に3Dプリンタによる少量生産はメリットが大きい。かつAtlasは生産スピードやコスト面の課題もクリアしているため、利用シーンが限定されることはない[クリックで拡大]

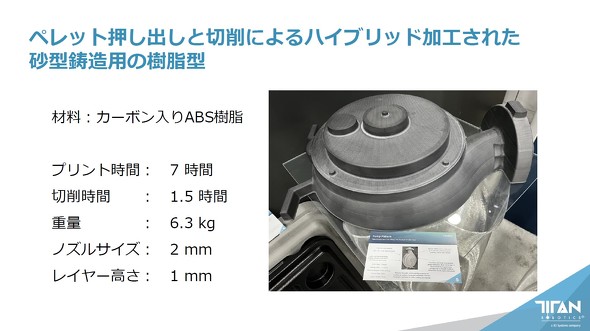

図2 「Atlas」で造形したフェイスシールドフレームとヘッドバンド。一時的な在庫不足を補う際に3Dプリンタによる少量生産はメリットが大きい。かつAtlasは生産スピードやコスト面の課題もクリアしているため、利用シーンが限定されることはない[クリックで拡大]また、砂型鋳造における木型の代用として樹脂型を造形した事例は、Atlasの導入メリットを端的に理解しやすい。木型を製造していた際はCNCによる切削工程や、部品ごとに切削した後のアセンブリにおよそ7週間を要していた。これに対し、Atlasを導入することで全体の工程を2.5週間まで圧縮することに成功している。さらに、時間短縮だけでなく、強度や重量面でも木型と比較してアドバンテージがある。

図3 「Atlas 2.5」の造形エリアをフルに活用した砂型鋳造における樹脂型の造形事例。重量6.3kgの造形物で造形時間は7時間、表面仕上げの切削加工に1時間半と非常に短時間で造形している[クリックで拡大]

図3 「Atlas 2.5」の造形エリアをフルに活用した砂型鋳造における樹脂型の造形事例。重量6.3kgの造形物で造形時間は7時間、表面仕上げの切削加工に1時間半と非常に短時間で造形している[クリックで拡大]「同じ工作機械の中で、3Dプリントから切削まで一貫して行えるのはAtlasの強みといえます。3Dプリントと切削の設定などは、それぞれの加工用ソフトウェアで作業する必要があり、生成したGコードをコントローラーに読み込ませて加工するというプロセス自体は既存の工作機械と全く同じなので、日本の製造ラインでもすぐに使用可能です。その一方で、こうした一連のオペレーションに関しては最適化の余地がまだあると考えています。3D Systemsはソフトウェア開発に強みを持っていますので、Atlasの使い勝手や作業性を向上させる今後のアップデートにも期待してください」(並木氏)

優れた技術を持ったスタートアップを招き入れ、自社の強みを生かした改善に投資することで、製造業の現場が求めるソリューションの実現を目指すという発想は理想的なオープンイノベーションだろう。

また、大型の工作機械を導入する際には、既に利用している材料特性との相性やパラメーター設定、運用方法など個々の要求仕様や運用条件に沿ったコンサルティングが欠かせない。3D Systemsでは米国本社との連携だけでなく、国内の材料メーカーともパートナーシップを組みながら、日本市場への普及を図りたいと考えているという。

「アディティブマニュファクチャリングに対する材料メーカーの関心は非常に高いと感じています。射出成形用の樹脂材料が3Dプリントにも活用できるのであれば、材料メーカーだけでなく、ユーザーや3Dプリンタメーカーにとっても喜ばしいことです」(並木氏)

国際競争力の高い日本の材料メーカーと3D Systemsとのコラボレーションは、製造業に大きな恩恵をもたらすことだろう。

「3D Systemsのサービスは単に装置を販売するだけではありません。材料となる樹脂のパラメーター設定の対応や混合材料の開発などの消耗品のサポートに加えて、アディティブマニュファクチャリングを普及させるための用途開発にも力を入れています」(並木氏)

「Atlas」ならば産業向けとして日本国内でも安心して活用できる

Atlasは既に日本国内での販売を開始している。価格はモデルによって異なるが3500万〜6000万円の価格帯になる。造形サンプルや詳細情報は、東京ビッグサイトで開催予定の「JIMTOF」(第31回 日本国際工作機械見本市/会期:2022年11月8〜13日)でも公開予定だという。

Atlasはこれまでの3Dプリンタが不得意としてきた大型化、高速化、低コストという課題を解決している。そして、通常の工作機械で求められる品質レベルや安全性もクリアしているという面で、産業向け押し出し方式3Dプリンタとしての欠点はほとんどないといっていいだろう。ハードウェアが持つ余りあるポテンシャルをソフトウェアが今以上に引き出せば、その活用用途もより一層広がっていくだろう。

「樹脂ペレットが使える押し出し方式の3Dプリンタを各社が発表している中、Atlasは2種類のプリントヘッドと切削モジュールを共存できる意欲的かつ実用性の高い製品だと自負しています。今後は先行して導入されている北米市場での活用動向と国内ニーズを照らし合わせながら、日本市場での普及を図っていきたいと考えています」(並木氏)

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社スリーディー・システムズ・ジャパン

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年11月10日

スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏

スリーディー・システムズ・ジャパン インダストリアルソリューショングループ セールスディレクターの並木隆生氏