OTとITの融合により、サントリー次世代ファクトリーがめざすものとは:スマートファクトリー

「サントリー天然水 北アルプス信濃の森工場」は、次世代ファクトリーモデルを具現化したサントリーグループの最新工場である。その立ち上げで課題になったのが、工場の現場側で手がけるOTとデジタル技術の活用となるITの融合だ。このOTとITをつなぐことで、サントリーグループの次世代ファクトリーモデルはさらなる広がりをみせようとしている。

サントリー食品インターナショナルの最新工場「サントリー天然水 北アルプス信濃の森工場(以下、信濃の森工場)」が2021年5月に稼働を開始した。同工場は、製品の高度なトレーサビリティーをはじめとする生産管理システムの高度化に加えて、工場の経営や働き方のDX(デジタルトランスフォーメーション)をめざして、最先端のIoT(Internet of Things)基盤を導入したスマート工場となっている。そして稼働開始から約1年を経過した信濃の森工場は、今やサントリーグループ全体における工場のスマート化で大きなインパクトをもたらす存在となっているのだ。

信濃の森工場がめざす3つのコンセプト

サントリー食品インターナショナルが今回工場を変革しようとした背景には、どんな動機やきっかけがあったのだろうか。信濃の森工場のシステム構築と運用に携わるサントリープロダクツ サントリー天然水 北アルプス信濃の森工場 技師長の亀崎耕太氏は「信濃の森工場を新設するに当たって、2018年ごろからモノづくり現場の未来を見据えた検討を進めてきました。例えば、労働人口の減少やITの進化といった外部環境の変化に加え、われわれの生産活動で求められる品質の在り方や環境対策、エネルギー削減といった内部環境の変化の両面を捉え、そこにデジタル技術をどう活用できるかを、サントリーグループのITシステムを担当するサントリーシステムテクノロジーとともに議論してきました」と語る。

こうして信濃の森工場の立ち上げに向けて2019年に策定されたのが、全体最適かつ進化し続ける次世代ファクトリーモデルをめざすための「データ科学の活用」「人間中心のモノづくり」「進化し続ける工場」という3つのコンセプトである。

サントリーシステムテクノロジー ビジネスプロセス改革2部 課長の須原真由美氏は、「サントリーグループに限らず、どのメーカーでも飲料製品の製造工程そのものは既にかなり高いレベルで自動化が達成されており、原材料を投入してから製品が出来上がるまで人手が介在することはほとんどありません。ただ、そうした中にあってもトラブルを減らし、さらに生産効率を高め、競争力を高めていくために何をしなければならないのかをずっと考え続けてきました。そして行き着いたのがこれら3つのコンセプトです。データをより高度に活用することで今まで気づいていなかった改善点が明らかとなり、人材をより創造的な仕事にシフトし、工場を次のステージへレベルアップすることが可能となります」と述べる。

また、信濃の森工場は、生産拠点であると同時に「サントリー天然水」の価値を体感できるブランド体験の場とすることもめざしている。同工場が立地する長野県大町市は、標高3000m級の北アルプス山系の眺望の美しさでも知られ、豊かな自然に囲まれた、まさに天然水の生産には理想的な場所なのだ。より自然の魅力を感じられる工夫が施された遊歩道、サントリー天然水ができるまでの過程を体感するシアタールームや見学通路、北アルプスの山々を目の前に試飲できる展望テラスなど、来場者がサントリー天然水の“清冽(せいれつ)なおいしさ”を体感できる施設を併設することになった。

さらにサントリーグループが掲げる「水と生きる」「人と自然と響きあう」という企業理念の下、信濃の森工場は業界トップクラスの環境配慮型工場として省資源、省エネルギーを追求し、循環型かつ脱炭素社会の実現に貢献していくことを使命としている。

次世代ファクトリーモデルを具現化する協創パートナーとして日立を選定

この信濃の森工場において、次世代ファクトリーモデルを具現化していくための協創パートナーとして選ばれたのが日立製作所(以下、日立)だ。

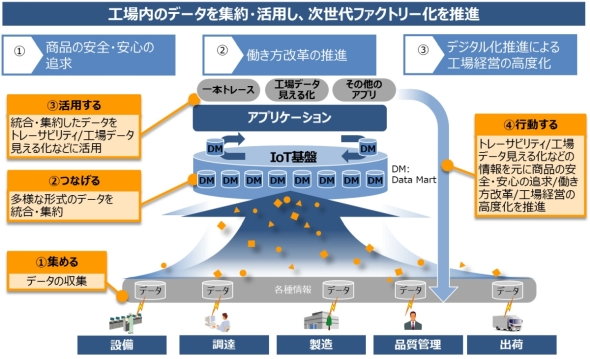

信濃の森工場では、日立のLumadaソリューションを結集したIoT基盤の構築により、工場全体の生産設備や機器の他、調達、製造、品質管理、出荷などのITシステムから生成されるデータを高速に収集・統合し、それらのデータをひも付け、搭載されたアプリケーションにより活用することで全体最適化を行い、進化し続ける次世代ファクトリーモデルをめざし日々取り組んでいる。

Lumadaとは、顧客のデータから新たな価値を創出し、デジタルイノベーションを加速するための、日立の先進的なデジタル技術を活用したソリューション、サービス、テクノロジーの総称だ。

亀崎氏は「信濃の森工場のような工場を建設するとなれば、非常に多くの事業者が関わることになるため、相互に目標を共有し、意識を合わせることにも苦労します。そうした場面でリーダーシップを発揮してくれたのが日立様です。仕事の役割分担からさまざまな機器のハード面の連携まで、日立様の優れたコミュニケーション力のおかげで各社をスムーズにつなぐことができました」と説明する。

須原氏も「これまで、工場の現場側で構築するOT(制御技術)の世界は、ネットワーク的にも技術的にもITと切り離された形で高度化、自動化が進められてきました。しかし、前述した『データ科学の活用』『人間中心のモノづくり』『進化し続ける工場』という3つのコンセプトを信濃の森工場で体現していく上では、OTとITをシームレスに融合していく必要があります。そうした中で、OTからITまで一気通貫した知見とノウハウを持ち、自らも製造業として豊富な実績を重ねてきた日立様は、われわれにとってとても心強い存在でした」と強調する。

例えば、サントリーグループでは、「リザルトチェーン」という考え方を採用し、導入するシステムの機能とめざすビジネスの最終成果が確実につながることを可視化し、確認した上で、各施策を展開するという工夫を行っている。そして、今回の信濃の森工場の立ち上げに際しても、3つのコンセプトをより具体的な活動テーマにブレークダウンした上でシステムの実装を推進してきた。そして、この取り組みにおいても日立は緊密に連携してきたのである。

須原氏は「単にIoT基盤を導入するだけなら話は簡単ですが、そもそも何のためにそれをやるのか、それによってどんな成果を狙うのか、それを達成するためにシステム以外に変えるべきことはないのか、人材はどうやって育てるのか、といったことを掘り下げていくと、考えなければならないことは多岐にわたります。しかも、その結果として展開する施策は、工場側とシステム側の全ての関係者が納得できるものでなければなりません。そこで、重要ポイントを押さえた議論と問題点の整理について、サントリー側と同じ目線になってワンチームで進めてくれたのが日立様です」と語る。

稼働開始から1年、信濃の森工場で得られた成果

こうして2021年5月に稼働を開始した信濃の森工場だが、それから約1年が経過した現在、IoT基盤はどんな成果を上げているのだろうか。そこには大きく3つのポイントがある。

1つ目は「商品の安全・安心の追求」だ。このコアとなっているのが、製品1本ごとの単品管理を行い、どの設備、どの部品によって製造されたのかを追跡可能とする高度なトレーサビリティーを可能にする技術「1本トレース」だ。文字通り、製品1本ごとに製造・検査履歴情報と品質情報をひも付けて統合管理することで、消費者から製品に関する問い合わせを受けた際、情報の照会および説明対応を迅速に行えるようになった。

また、生産設備や機器に何らかのトラブルが発生した際にも、即座に製造・検査履歴をトレースして影響範囲を特定し、その設備を通過した商品の品質に問題がないかどうか迅速に確認できるようになった。「原因調査に要する時間が従来に比べて3分の1以下に短縮でき、迅速に生産ラインを再開することが可能になりました」(須原氏)。

2つ目は「働き方改革の推進」だ。須原氏が述べた通り、製品の製造工程そのものは既に高度なレベルで自動化されているが、工場内では報告書作成や問い合わせ対応に必要なデータの収集や加工など、人手に頼ったルーティン業務が依然として多く残っていた。

今回導入したIoT基盤では、工場内の生産設備・機器やITシステムからのデータを基に、必要な時に必要な情報を目的別にダッシュボード上で見える化・分析するアプリケーションが提供されており、これらのルーティン業務を大幅に効率化したのである。「例えば、月々のエネルギー使用について、状況変化の要因を自動的に表現できるようになりました」(亀崎氏)。

3つ目は「デジタル化推進による工場経営の高度化」である。Lumadaのソリューション群を組み合わせたIoT基盤により、各ラインで毎分1000本の製造能力を持つ工場全体の生産設備・機器ならびに各ITシステムから収集した、いわゆる4M(huMan:人、Machine:設備、Material:材料、Method:方法)データを統合し、全体最適の観点から活用することが可能となった。

具体的には、高頻度で発生する生産データを「Hitachi Digital Supply Chain/IoT」を用いて高速かつ安定的に収集・伝送し、それらのデータをデータ統合・分析基盤「Hitachi IoT-Platform for industry」で統合。生産の現場視点でのデータ分析や最適化に必要なデータの抽出およびひも付けを行い、さまざまなアプリケーションから利用できるようにする。亀崎氏は「この新たな仕組みにより、PDCAサイクルを迅速に回して新たな気付きが得られると考えています。最終的には、消費者の皆さまへの提供価値の向上にも寄与できる工場経営の高度化を図っていきます」と意気込む。

次世代ファクトリーモデルを他工場にも横展開

実際に、信濃の森工場が先行して実現してきたさまざまな成果は、サントリーグループ内でも大きな刺激を与えており、同様のIoT基盤による次世代ファクトリーモデルを他工場に横展開する構想が既に動き始めているという。

須原氏は「IoT基盤の導入が2工場、3工場と広がっていくにつれ、そこに集まるデータにも横の広がりが出てきます。製造現場のデータだけでなく、物流やサプライチェーンからもデータを集めて分析・活用し、広範な業務の改善に役立てることが可能となるのです。その観点からサントリーグループ全体のIT戦略を担っているサントリーシステムテクノロジーとしても、信濃の森工場での取り組みをフックとしてモノづくり現場の変革というDXを前進させていきたいと考えています」と今後の展開を見据える。

また亀崎氏は、信濃の森工場における取り組みを通じて「OTとITの融合」こそが最大の成果として捉えており、その先に広がる新たな展開に期待を寄せている。「OTを手がける製造現場とITは、本来はもっと近い関係にあるはずなのですが、これまでは互いの言語やカルチャー、仕事の進め方の違いなどから話がかみ合わず、なかなか接点を持つことができませんでした。それが今回は日立様の貢献もあって、近くて遠いOTとITの距離がぐっと近づけてくれたことを肌身で感じています。OTとIT、それぞれの分野の専門家がひざを交えて真剣に話し合ってみれば、目標としている最終到達地点はほとんど同じであり、今後は活発なコミュニケーションを通じてより大きなシナジーを発揮できそうです」(亀崎氏)。

また、信濃の森工場の立ち上げは、2020年春から顕在化したコロナ禍の影響を大きく受ける中で進められた。亀崎氏は「対面でのコミュニケーションが難しい中で、打ち合わせはオンライン中心にならざるを得ませんでした。そのような状況下で、新工場のメンバーとIT部門が同じ方向をめざしていく上で、両者の架け橋になってくれたのがやはり日立様でした」と述べている。

最新工場である信濃の森工場が起点となり、サントリーグループのモノづくりは「データ科学の活用」「人間中心のモノづくり」「進化し続ける工場」という3つのコンセプトをさらに追求していくことになりそうだ。

※)提供表記のない写真は全てサントリー食品インターナショナルの提供

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社 日立製作所

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年6月10日

サントリープロダクツ サントリー天然水 北アルプス信濃の森工場エンジニアリング部門技師長の亀崎耕太氏

サントリープロダクツ サントリー天然水 北アルプス信濃の森工場エンジニアリング部門技師長の亀崎耕太氏

サントリーシステムテクノロジー ビジネスプロセス改革2部 課長の須原真由美氏

サントリーシステムテクノロジー ビジネスプロセス改革2部 課長の須原真由美氏