コネクタ設計の難しさをシミュレーション×AIで克服する日本航空電子工業:電磁界解析最前線

コネクタ製品の開発において、長年CAEを活用したシミュレーションによる評価や、仮想試作に取り組んできた日本航空電子工業は、ダッソー・システムズの電磁界解析ソリューション「CST Studio Suite」を活用するとともに、機械学習によるノイズ予測手法の確立を目指している。その先進的な取り組みは、電磁界シミュレーションツールを活用する企業の指針となるはずだ。

近年、スマートフォンやタブレット端末、PCなどに代表される電子機器は、通信の高速化やデータの大容量化とともに、小型・薄型化も進んでおり、限られた筐体スペースの中にさまざまな電子部品やモジュールがひしめき合っている。そのため、高速データ伝送や電力供給にも対応する「USB Type-C」に関しても、その性能や品質を担保するために、電磁ノイズ対策などを加味した非常に難易度の高い設計が求められている。

業界に先駆けてCAEを活用したシミュレーション、仮想試作に取り組む日本航空電子工業は、ダッソー・システムズのシミュレーションブランド「SIMULIA」の製品群おいて電磁界解析を中心に熱・応力を含むマルチフィジックス解析を実現する「CST Studio Suite」を活用し、難しい設計が要求されるUSB Type-Cに代表されるコネクタ開発を推進。さらに、その先の展開として、CST Studio Suiteを活用したEMC(電磁両立性)シミュレーションとAIによるノイズ予測・対策の取り組みにも着手しているという。

本稿では、日本航空電子工業 コネクタ事業部 製品企画部の池田浩昭氏と、日本航空電子工業へのCST Studio Suite導入をサポートしたエーイーティー 事業本部の大舘康彦氏、そして、ダッソー・システムズ 技術部 SIMULIAの大森寛康氏による鼎談(ていだん)を通じて、詳しい取り組み内容を紹介する。

※以降、日本航空電子工業はJAE、エーイーティーはAET、ダッソー・システムズはダッソーと略称表記する。

実は複雑なコネクタ設計、JAEによる「CST Studio Suite」活用

JAE池田氏 当社の主力事業であるコネクタ製品の開発では、30年ほど前から業界に先駆けてCAEを活用した電磁界解析に取り組んできました。シミュレーションを活用した仮想試作を製品開発プロセスに取り入れることで、開発期間の短縮、コスト削減、品質や性能の向上が図れると考えたからです。

電磁界解析にシミュレーションツールを活用する利点は、電流の流れまでも可視化でき、試作による実評価では分からないような問題箇所の特定も容易に行える点にあります。また、コネクタの試作評価は、治具基板の製作に1カ月程度要し、測定評価作業も数日かかるケースも珍しくなく、作業者の負担も大きいです。こうした手間や負荷を軽減できる点もメリットだといえます。

ダッソー大森氏 USB Type-Cに代表されるコネクタ設計の難しさはどこにあるのでしょうか。

JAE池田氏 コネクタの設計は実は複雑で、すぐに抜けたり、接触不良を起こしたりしないように、受け手側のソケットの端子に曲げ加工を施して適切なバネ性を持たせる必要があります。それと同時に、電気的な性能も担保しなければなりません。コネクタ形状の小さいUSB Type-Cではさらにその難しさが増します。

電磁ノイズを発生させないためには電流の流れをできるだけ真っすぐにしたいのですが、最適な力で嵌合させるには曲げ加工によるバネ特性が欠かせません。トレードオフの関係にある双方の要件をバランスよく満たすために、CST Studio Suiteをはじめとするシミュレーションツールを活用しています。

また、高速信号がきれいな波形で流れ、要求性能や品質を満足させる必要があります。そのため、USB Type-Cをはじめとするコネクタ開発では、設計段階からCST Studio Suiteを用いて信号伝送特性の評価などを実施しています。

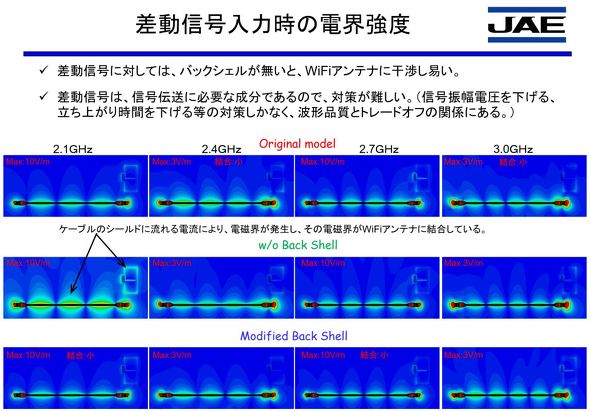

他にも、USB Type-CコネクタとケーブルがWi-Fiアンテナに与える影響を調べたり、その対策を検討したりする際にもCST Studio Suiteを活用しています。コネクタ単体はもちろんのこと、ケーブルからのノイズなどにも気を配り、高速信号を品質良く通すという使命を果たさなければなりません。

ダッソー大森氏 コネクタの設計は3D CADで行っていると思いますが、設計した3DモデルをCST Studio Suiteで使う際、3Dモデルを簡略化するなどの作業も行っているのでしょうか。

JAE池田氏 「SOLIDWORKS」で設計しています。電磁界シミュレーションに3Dモデルを渡す際、3D CADで設計したままの状態ですと曲面部などにメッシュがたくさん切られてしまいデータが重くなることが考えられるため、Rを取り除くなどの処理が必要だといえます。しかし、最近ではハードウェアとソフトウェアの性能が飛躍的に向上していることもあり、設計した3DモデルをそのままCST Studio Suiteに渡してシミュレーションを実行しています。

AET大舘氏 CST Studio Suiteは高精度な形状近似手法を含むメッシュ化技術を有しています。そのため、複雑な3D構造を効率的、かつ高精度に離散化することが可能です。こうした技術が作業性の良さにも寄与していると考えられます。

ダッソー大森氏 世の中にある電磁界シミュレーションツールの中で、なぜCST Studio Suiteを選んだのでしょうか。選定のポイントを教えてください。

JAE池田氏 CST Studio Suiteの導入を決めたポイントは3つあります。1つ目は、コネクタだけでなく、ケーブルまで含めた大規模な計算を高速に処理できる点です。比較検討したツールの中でCST Studio Suiteが最も優れていました。

2つ目は、時間領域による解析に対応している点です。コネクタは形状が不連続で信号がうまく通らないことがあります。時間領域による解析であれば、どこでそうした事象が起きているのかを特定できます。また、GPUリソースを活用して、時間領域による計算を高速に処理できる点も魅力です。

そして、3つ目はサポート力です。ツールの使い方を教えてくれるだけでなく、例えば、計算結果と実測が合わないといった場合に、その原因究明や可能性についてアドバイスをくれるといった踏み込んだ支援があるかどうかが重要です。AETのサポートはエンジニアの技術レベルも高く、必要なハードウェア構成についての助言も得られるなど、導入・立ち上げの大きな助けとなりました。

機械学習で放射ノイズを瞬時に予測、JAEが目指す次の一手

ダッソー大森氏 現在、CST Studio Suiteを活用したEMCシミュレーションとAIによるノイズ予測・対策に取り組んでいるそうですが、具体的にどのようなことに挑戦しようとしているのでしょうか。

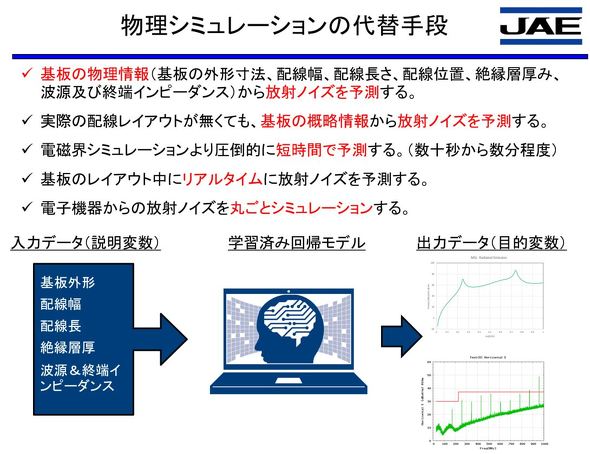

JAE池田氏 AIと表現していますが、実際には機械学習を用いた取り組みで、基板の外形寸法、配線幅、配線長さ、配線位置、絶縁層厚み、波源&終端インピーダンスといった基板の物理情報を入力データとし、学習済み回帰モデルによって放射ノイズを瞬時に予測するというものです。

電磁界シミュレーションを実行するとなると、比較的簡単な基板でも10〜20分くらいはかかります。また、実際には3Dモデルの準備や境界条件の設定が必要であり、設計変更の際には都度モデルも再作成しなければならず非常に手間です。しかも、そこで得られた解析結果は使い捨てになるケースがほとんどでした。

今回の取り組みでは、プリント配線板の形状と電磁界シミュレーションの結果を1つのデータセットとして学習させることで、学習済み回帰モデルを構築しました。これにより、わずかに基板形状が変わった程度であれば、数秒で放射ノイズを予測できます。

AET大舘氏 電磁界シミュレーションの代替にもなり得る画期的な取り組みですが、CST Studio Suite自体が不要になるということでしょうか。

JAE池田氏 そうではありません。学習に必要な誤差のない解析データを得るためにはCST Studio Suiteの活用が不可欠です。また、学習済み回帰モデルができたとしても過去に学習したデータの範囲でしか答えを出すことができないため、全く新しい形状に対しては、CST Studio Suiteで解析する必要があります。

考え方としては、学習データの範囲内にある形状であれば機械学習でノイズを予測し、範囲外の新たな形状であればCST Studio Suiteで電磁界解析をしつつ、その結果を学習データとして有効活用し、回帰モデルの精度を高めていくという運用です。また、機械学習で設計を突き詰めていっても、やはりそれだけでは完結せず、最終的にはCST Studio Suiteでシミュレーションを実施して、しっかりと評価する必要があると考えます。

ダッソー大森氏 設計の初期段階で、設計者自身が機械学習によってノイズを予測し、それを指針として生かせるというのは非常に良いアプローチですね。早期にノイズの発生原因となる設計課題を突き詰めておくことで、シミュレーション回数も削減でき、効率的な設計開発につなげられますね。

AET大舘氏 この先の方向性として「どこをどう直せばノイズを防げる」といった示唆を与えてくれるアプローチなども考えられるでしょうか。

JAE池田氏 はい。ベイズ統計を用いて逆問題として解くことができれば、ノイズ発生の原因となり得る設計部位を提示するといった使い方ができるかもしれません。ただ、あくまでも次のステップの話になります。これが実現できれば、EMC対策の現場で一般的な、試行錯誤による都度対処からの脱却や、ノイズ対策ノウハウの属人化、暗黙知の継承といった問題の解決にもつながるのではないかと思います。

ダッソー大森氏 非常に興味深いお話をありがとうございました。機械学習を活用した一連の取り組みの中で、3DEXPERIENCEプラットフォームが提供するクラウド上でのデータの一元管理やコラボレーション機能、他のソリューションとの連携なども視野に入れつつ、CST Studio Suite活用の次の一手に向けた活動につなげていただければ幸いです。

・「USB Type-C」は、USB Implementers Forumの登録商標です。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社、株式会社エーイーティー

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年5月19日

画像左からダッソー・システムズ 技術部 SIMULIAの大森寛康氏、エーイーティー 事業本部の大舘康彦氏、日本航空電子工業 コネクタ事業部 製品企画部の池田浩昭氏

画像左からダッソー・システムズ 技術部 SIMULIAの大森寛康氏、エーイーティー 事業本部の大舘康彦氏、日本航空電子工業 コネクタ事業部 製品企画部の池田浩昭氏 日本航空電子工業 コネクタ事業部 製品企画部の池田浩昭氏

日本航空電子工業 コネクタ事業部 製品企画部の池田浩昭氏 図1 CST Studio Suiteを用いた信号伝送特性の評価 提供:日本航空電子工業

図1 CST Studio Suiteを用いた信号伝送特性の評価 提供:日本航空電子工業

エーイ―ティー 事業本部の大舘康彦氏

エーイ―ティー 事業本部の大舘康彦氏

ダッソー・システムズ 技術部 SIMULIAの大森寛康氏

ダッソー・システムズ 技術部 SIMULIAの大森寛康氏