効率性と品質向上を両立、現場の高度なオートメーション化に向けた「現実解」:製造現場改革

IoT(モノのインターネット)など先進デジタル技術の活用が製造現場や物流現場で進み、より高度なオートメーション化が実現できるようになってきている。製造現場のさらなる効率性と工程品質向上のために今、何をすべきだろうか。技術商社のリンクスは、オンラインセミナー「LINX DAYS 2021」において、現在生産現場が直面している問題の「現実解」について取り上げた。本稿ではその内容を紹介する。

IoTやAI(人工知能)技術などデジタル技術の進歩に合わせ、製造現場では新たなオートメーション化を模索する動きが進みつつある。ただ、こうした新たな技術を製造現場に適用し価値を生むにはさまざまな工夫が必要になる。これらの「現実解」を示すべく、技術商社のリンクスは2021年11月25〜26日にオンラインセミナー「LINX DAYS 2021」を開催した。約4000人が参加した同セミナーでは、国内の製造現場が抱えている課題や取り組み、具体的な解決事例などが紹介された。本稿では、その中からリンクス 代表取締役の村上慶氏による基調講演とエンベデッドビジョンに関する講演の概要、さらにリンクスが日本で展開を始める新製品の紹介を通じ、新たなオートメーション化を進めるポイントについて紹介する。

工場から人を消す「究極の生産効率」実現へ

基調講演で村上氏は「世界の天才たちの夢を、ビジネスに。」という自社のミッションをあらためて紹介。「われわれは技術立国としての日本を取り戻したいと考えています。将来的には工場から人を消すということが究極の生産効率を実現した姿だと考えています。それを実現するためには、日本独自の進化を大切にしながらも欧米の良さも取り入れていく必要があります」と考えを述べる。

これらを実現するためには、自社の技術だけではなく、外部の技術をさまざまな形で組み合わせて実現していく必要がある。村上氏は成功のポイントとして「理想工場を見据えて設計する」「汎用ツールをうまく使いこなす」という2点を強調する。「オートメーション化のさらなる向上は、既存技術の延長では実現しません。さまざまな情報から未来を見据えた全体像の設計を行う必要があります。また、そのための余力を生み出すためには差別化につながらないポイントに大きな開発リソースを割り当てないということが重要になります。差別化できないところでいくら工数を割いても競争に勝つことはできません。その部分に関してはうまく汎用ツールを使いこなしていくべきだと考えます」と村上氏は強調する。

「画像処理」「エンベデッドビジョン」「ロボット」「IIoT」の4分野

オートメーション化における共通テーマとして、汎用ツールを活用すべき領域とリンクスが訴えているのが、「画像処理」「ロボット」「IIoT(産業用IoT)」「エンベデッドビジョン」の4分野である。これらの領域は技術進歩が早い一方で、全世界のさまざまなベンチャー企業が次世代の標準技術ともなり得る新たな技術を投入しているからだ。

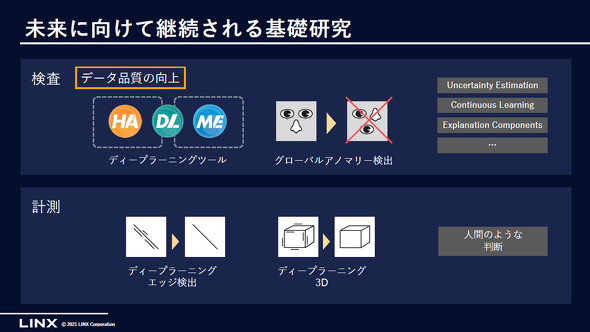

「画像処理」に関しては、リンクスは早期からMVTec Softwareの画像処理ソフトウェア「HALCON(ハルコン)」の取り扱いを開始し、国内でのさまざまな導入実績を積み重ねてきた。加えて、外部製品をそのまま持ち込むのではなく、国内の状況に合わせた開発を行って提供していることを強調。例えば、画像処理領域ではディープラーニングを活用した自律的な認識に注目が集まっているが、AIの判定結果がブラックボックス化されることから「よく分からない」といった不満なども生まれていた。これらに対し、アノマリー検出やGAN(敵対的生成ネットワーク)、ヒートマップといった技術を加えることで対応を進めてきた。また、検査と計測の精度を上げるため、グローバルアノマリー検出やエッジ検出などさらなる基礎研究を継続していることを説明した。加えて、リンクスが製品を取り扱うドイツの産業用カメラメーカーBasler(バスラー)製品についても、全商品領域でさまざまなコストパフォーマンスの製品やアクセサリーをそろえる「全方位戦略」を訴え、これらを組み合わせたソリューション展開などを進めていることを紹介した。

「ロボット」については、無軌道AGV(無人搬送車)や協働ロボットの導入により、製造現場において自動化領域の拡大が進んでいることを指摘する。一方で、これらの運用を行うための開発の負荷は高まっている。これらを解決するため、コア技術を汎用ツールで標準化していくことで、開発負荷の低減や独自開発の容易化を進めていくという方向性だ。そのため、リンクスは2020年3月からフィンランドのNavitec Systems(ナビテックシステムズ)のAGVナビゲーションソフトウェア「Navitrol(ナビトロール)」とフリートコントロールソフトウェア「Navithor(ナビサー)」の正式販売を開始した。加えて、協働ロボット向けのサーボドライブ技術とキネマティクス技術を日本市場に投入する。

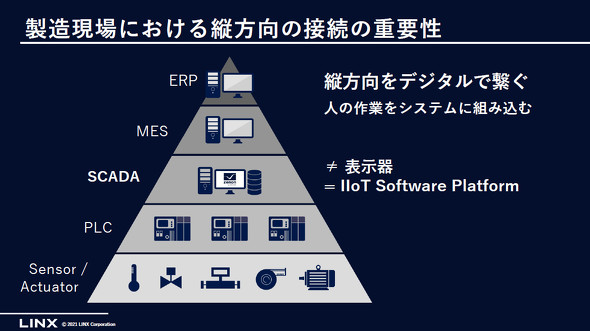

「IIoT」については、活用を広げることで既存の工場制御の領域をアップデートしていくことを訴えている。特に制御領域については、ラダー言語一辺倒となっている日本の現状に言及し「今後のラダーエンジニアの減少やラダー依存の限界を見据え、オブジェクト指向や構造化言語をうまく使っていかなければなりません」(村上氏)としIPC統合コントローラーとソフトウェアPLCによる制御の推進を訴えた。またハードウェア指向ではなくソフトウェア指向に移行し、ソフトウェアドリブンでシステムを設計していくべきだと強調する。

汎用的なコンピュータ言語を活用しソフトウェア中心の構造とすることで、変化に柔軟に対応できる現場環境が実現できるだけではなく、データ活用なども容易になる。データ活用については、国内では独自の見える化システムを活用するケースも多いが「SCADA(Supervisory Control And Data Acquisition)を活用し、そこにデータを蓄積していくことが大切です。SCADAがIIoTソフトウェアプラットフォームとしての役割を果たします」と村上氏は語っている。

技術進化で開発も導入も広がる見込みの「エンベデッドビジョン」

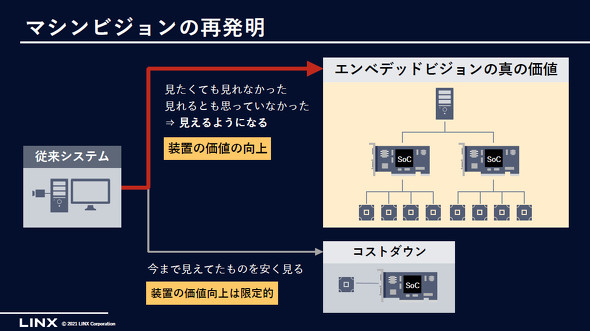

「エンベデッドビジョン」については、技術進化が顕著で今後さらに活用が広がることから期待できる領域だと位置付けている。従来のマシンビジョンは、民生技術をどう取り込むかという動きが中心だったが、2006年にGigE Vision、2013年にUSB3 Visionと新たな規格がリリースされるなど、独自の進化を遂げてきた。そして「いよいよマシンビジョン向けSoC(System-on-a-chip)の本格導入が進むと見ています。ARMとLinuxの組み合わせが産業界で標準的に採用されるようになり、マシンビジョンメーカーも標準機能としてサポートするようになっています。これにより、開発も導入もさらに障壁が下がり、より広い範囲で利用できるようになります」と村上氏は予測する。

村上氏は、SoCベースの分散画像処理システムを取り入れた半導体分野やピックアンドプレース装置などの事例を紹介。SoC化により、さまざまな技術との組み合わせも容易に行えるようになった利点を訴えた。SoC化の利点について村上氏は「エンベデッドビジョンの真の価値は『見たくても見られなかったところ』『見られると思っていなかったところ』が見えるようになることです。これにより、従来は難しかった作業効率の向上や品質の向上、故障の防止などさまざまな形で装置の価値を高めることができます」と語っている。

新たにサーボドライブ技術やロケーションシステムなどを展開

加えて、今回のセミナーでは、2021年11月に国内販売を発表した3つの新製品を紹介した。

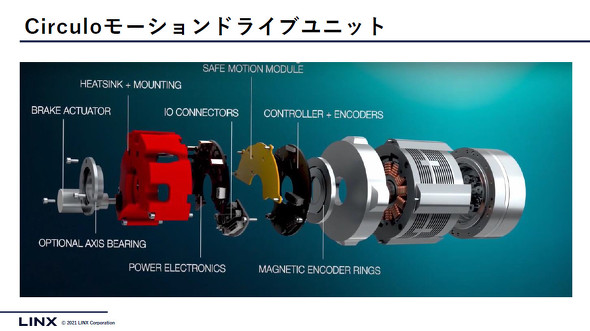

1つ目が「ロボット」領域のさらなる強化に向けた製品で、協働ロボット向け一体型モーションドライブユニット「SOMANET Circulo(ソマネットサーキュロ、以下Circulo)」である。これはロボットの関節軸を動作させる上で必要なサーボドライブ、エンコーダー2点(モーター/出力側)、ブレーキ、安全機能を一体化してコンパクトな筐体に収めた製品で、他社製のサーボモーターと組み合わせて使う。開発を手掛けているのはドイツのFAメーカーのSynapticon(シナプティコン)で、同社が2017年から提供開始したCirculoシリーズは、既に世界で80以上の開発プロジェクトで採用されている。2022年には5万台以上の出荷台数を見込んでいるという。直径72.2mm、出力380Wの「Circulo 7」と、直径92.2mm、出力960Wの「Circulo 9」の2タイプを発売する。

併せて、Synapticonが手掛けるロボット開発ソフトウェア「Motorcortex Robot(モーターコーテックス ロボット)」の提供も開始する。これはクラウド上で動作する開発環境で、キネマティクスを含むロボットプログラム、HMI(ヒューマンマシンインタフェース)作成、ロボット稼働情報のプロットなどを全てWebブラウザ上で、ノーコードもしくはローコードで開発できる。

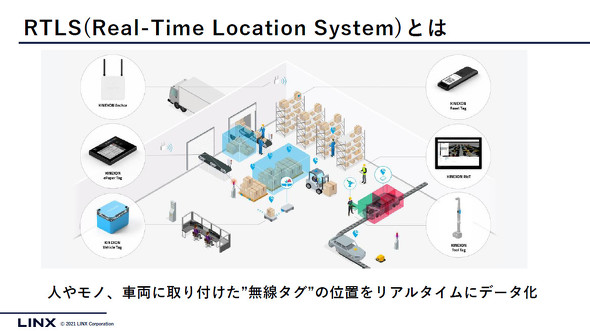

2つ目は、リアルタイムロケーションシステム(RTLS)の「KINEXON RIoT(キネクソンライオット)」だ。これは部材や梱包物に取り付けた複数のセンサーから位置情報データを収集し、一元的に把握できるようにするデータプラットフォームでる。ドイツの位置情報解析ソフトウェア会社KINEXON(キネクソン)が開発を手掛けており、既に欧州や米国での導入が進んでいる。BMWでは2500カ所を超える同社工場で活用されており、工具の適切な使用や、工程のモニタリング、ヤードマネジメントなどに使われているという。

KINEXON RIoTの大きな特徴は、GPSやWi-Fi/5G、BLE(Bluetooth Low Energy)、UWB(Ultra Wide Band)などに対応したさまざまなセンサーからの位置情報の受け渡しが可能な点だ。複数種類のセンサーからの情報を標準化し、これにメタデータを付与して情報を整理する。既にKINEXON RIoTを導入した多くの顧客が高いROIを達成しており、多くのケースで半年から1年半の間で初期費用を回収できているほか、モノの探索時間などの非生産的な時間を53%圧縮、ヒューマンエラーの発生率を21%削減、オペレーションの最適化によるコスト27%減を実現した例もあるという。

3つ目は非接触トレーサビリティーシステム「Feature Print(フィーチャープリント)」だ。人間の指紋と同様に物体表面にある固有の特徴を抽出して記録し、それを基に個体を識別する。これにより、ギアなどのデータコードや刻印を付与できない製造物のトレースが可能となる。手掛けたのは米国のソフトウェアメーカーALITHEON(アリセオン)だ。創業は2016年のベンチャー企業であるが、フューチャープリントシステム自体は創業者の40年以上にも及ぶ画像処理、検索アルゴリズム研究の成果をもとに開発されたものだ。

Feature Printは、製品の表面にある微細な傷や模様などの固有のテクスチャ情報「Feature Print」を画像から生成してデータベースに登録し、照らし合わせることで個体識別を非接触でも可能にする。画像情報を元に非接触で個体を識別できるため、製造品全数に対して製造工程間を跨いでのフルトレーサビリティーを実現できる。また、設備データと製品データのひも付けによる品質保証や欠陥製品の同ロット製品の特定追跡など、IIoTデータのさらなる活用も可能だ。加えて、ハードウェアには汎用的なマシンビジョン製品をそのまま利用可能だ。既に国内でも、ヤマハ発動機との間でPoC(概念実証)を開始、試験導入を進めている。

協調領域は汎用ツールで

理想工場の実現は一筋縄ではいかない。村上氏は「理想工場の実現は1社で実現できるものではなく、さまざまな技術を活用することが重要です。そのため、海外のベンチャー企業で汎用的に活用できる技術を発掘し日本に導入することがわれわれの果たすべき役割だと考えています」と語っている。

本稿で繰り返してきたように、さまざまな技術進化を工場に取り込む必要がある現在、全てを自社内や従来のパートナー企業で開発することは難しい状況になっている。その際には差別化できない協調領域については、そういう意味では、頼れるパートナーの存在がより重要になってきているといえる。その際に「テクノロジープロバイダー」であるリンクスは、効果的な相談相手となるのではないだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社リンクス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2022年2月5日

リンクス 代表取締役の村上慶氏

リンクス 代表取締役の村上慶氏