製造業が目指す「DXの実現」という山頂、同じ目線で稜線を歩める伴走者とは:製造業DX

富士通とは異なるカルチャーの下「Transformation Design for Alternative Futures(未来を変える、変革を創る)」をビジョンとして掲げ、DX支援ビジネスを本格化させるべく新たに設立されたRidgelinez。2020年4月の事業開始から約1年が経過した現在、国内製造業から寄せられる関心も日増しに高まっている。

近年注目を集めているDX(デジタルトランスフォーメーション)は、第4次産業革命ともいわれる「Industry 4.0」や、日本政府が推進する超スマート社会「Society 5.0」を実現する上での必須項目とされている。国内の製造業がこのDXを実践していくためには、デジタル化による設計や製造力の強化、サプライチェーン再構築などを果たし、企業の壁を越えた業界を横断するエコシステムを構築することが急務だ。

しかし、その取り組みは思うように進んでいない。一部の大手メーカーはさておき、多くの製造業にとって「デジタル化やサプライチェーン再構築といわれても、どこから、何から手を付けたらいいのか分からない」というのが現状ではないだろうか。

製造業の顧客と同じ目線に立って伴走

こうした課題を抱える製造業におけるDXの取り組みを支援すべく、2020年4月1日から事業を開始したのがRidgelinezである。

Ridgelinezは富士通100%出資によって設立された事業戦略会社であり、富士通および富士通総研でさまざまな企業のDXを支援してきた有識者を集める他、外部からもコンサルタントを招請し、約300人の体制でビジネスをスタートした。

もっとも、富士通グループの一員でありながら、富士通的な“色”はほとんど感じられないのがRidgelinezの特徴でもある。同社 Operational Excellence プリンシパルの瀧澤健氏は、「これまでの富士通にはなかった新たな価値提供のスタイルを目指しています」と語る。

DXはともすればAI(人工知能)やIoT(モノのインターネット)といったテクノロジーやソフトウェアツールといった観点から語られがちだが、単にそれらを適用するだけでは、モノづくりを取り巻く業務の本質的な変革にたどり着くことはできない。瀧澤氏は「製造業と一言でいっても、作っている製品が違えば業態も異なり、抱えている課題はまさに千差万別です。私たちはそんな製造業のお客さまと同じ目線に立って伴走し、一緒に最適なルートを探りながらDXの実現という“山頂”を目指すというスタイルをとっています。『稜線』という意味を持つ『ridgeline』にちなんでつけられたRidgelinezの社名にはそんな思いを込めた由来があり、変革のビジョンを描いて提案するだけでなく、共に汗をかき実際にベネフィットを得る業務レベルの変革を成し遂げることがゴールです。富士通製品にとらわれないフリーハンドでお客さまの取り組みを支援します」と訴える。

企業競争力向上に向けたエンジニアリングチェーン強化

具体的にRidgelinezはどんなコンサルティングやサポートを行うのか、その勘所を見ていこう。製造業におけるDXの取り組みを支援するに当たり、Ridgelinezが強く説いているのが市場での生き残りをかけたエンジニアリングチェーン強化の必要性である。

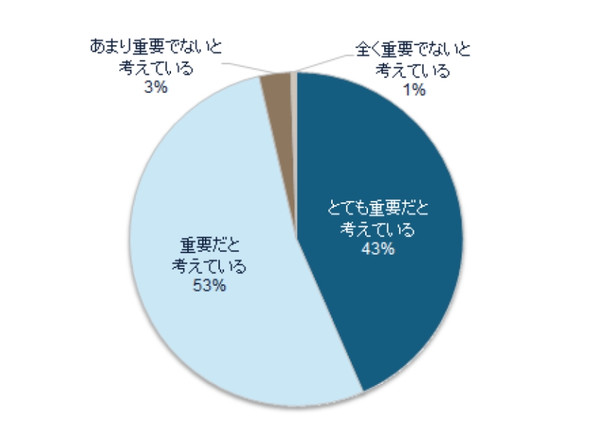

Ridgelinezが独自に実施した調査において、95%以上の回答者が企業競争力向上に向けたエンジニアリングチェーン強化の重要性を認識している。背景には「設計段階において、品質とコストの8割が決定する」という考え方があり、顧客ニーズの多様化に伴い多くの製造業がマスカスタマイゼーション/少量多品種生産に向かう中で、エンジニアリングチェーン強化の重要性がさらに高まっているのだ。

瀧澤氏は「しかし、エンジニアリングチェーンは依然として3D CADやPLMなどシステムやツールの導入レベルの活動にとどまっており、デジタルを活用したビジネスモデルやビジネスプロセスを変革する取り組みには至っていません」と指摘する。

売上高やコストという明確な形で効果が出やすいサプライチェーンへと比べて、エンジニアリングチェーンへの投資の重要性は、経営者に伝わりづらく、理解されにくいのがその原因だ。この課題をいかに乗り越えていくかが、製造業におけるDXの成否の鍵を握っている。

そうした中でRidgelinezが打ち出しているのが、エンジニアリングチェーン強化に向けたデータ体系整備である。

多くの製造業にとっての古くからの課題である「設計・製造間連携」が、このデータ体系整備と大きく関係してくるのだ。例えば、BOM(Bill of Materials:部品表)やBOP(Bill of Process:工程表)といったデータはさまざまな業務や業務システムにひも付いており、部門ごとに独自に管理・運用されているケースが少なくない。これにより、同じ部品であっても拠点により異なる品目コードが割り付けられているなどデータ体系の不一致が定常的に発生している。また、設計部門と製造部門の間のデータ変換に膨大な工数を要し、全社的な共通言語が存在しないために認識すりあわせに時間がかかってしまう、もしくは認識のずれが生じることで、設計リードタイムの長期化や品質不良の増加を引き起こしている。

こうした多くの課題が顕在化し、認識されているにもかかわらず、なぜこれまで解決に向かわなかったのだろうか。「現実には、データ体系整備/連携を阻害するさまざまなブロッカーが存在しているからです」(瀧澤氏)。実行できる人がいない、投資対効果が分からない、時間がかかるといったさまざまな理由がブロッカーとして挙げられる。

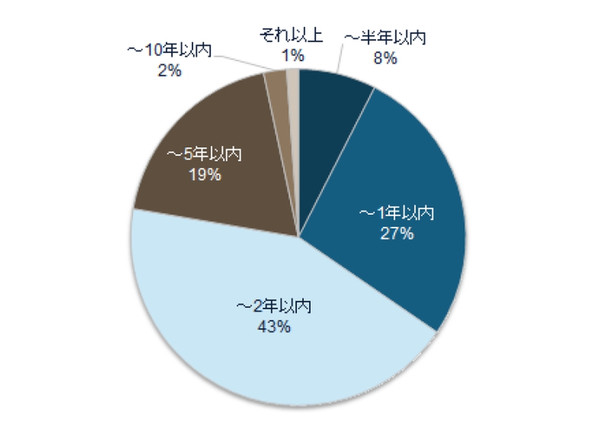

例えば、「時間がかかる」という観点でいえば、エンジニアリングチェーンのデータ体系整備のコアとなるE-BOM(設計部品表)とM-BOM(製造部品表)の統合は、その効果は非常に大きいもののシステム連携や業務プロセスの変更を含めたプロジェクトには3〜5年はかかるといわれている。さまざまな部門が業務内容を変えなければならない上に、企業の業態に合わせて実施しなければならないため単純にパッケージを入れるだけでは済まないからこそそれだけの期間を要するわけだが「そんなに待っていられない」という意見が多い。Ridgelinezが実施した調査によれば、約70%の企業が効果創出までのリミットとして回答したのが「2年以内」である。

データ体系整備に取り組んだ島根富士通の成功事例

このようなさまざまなブロッカーの存在を乗り越え、実際にデータ体系整備によるエンジニアリングチェーン強化に成功した事例となるのが島根富士通での取り組みである。

島根富士通では主にノートPCやタブレット端末の生産を行っているが、特にノートPCは顧客ごとのカスタムメイド製品であり、ラインを流れてくる一品ごとに仕様が異なることもある。そうした中で、電子回路基板の製造に用いる表面実装機の段取り替え作業による稼働率低下が大きな問題となっていた。

また、表面実装機に部品を投入するリールの在庫管理が人手で行われているため、投入計画に対して適切な部品供給が行えず、在庫の過不足が発生したり、段取り替えの際に誤ったリールを装着したりといったミスによる品質の低下や無駄も発生していた。このため、表面実装機の稼働率は50〜60%にとどまっていた。

そこで島根富士通は、リール1巻ごとの入荷から使用完了までを管理するために、在庫管理や投入計画管理、段取り替え指示をシステム化し、作業のモレやミスを排除するとともにタイムリーな部品供給指示と徹底した在庫管理を行うシステム「SMT Assist」を開発。この結果として表面実装機の稼働率を80〜90%に向上したのである。

Ridgelinez Operational Excellence シニアマネージャーの高田英治氏は「マスカスタマイゼーションを実現するためには1つの図番ごとに所要量を把握し、ミスなく対応する必要があります。そのためにもBOM情報をベースに部品単位に把握し、管理していくことが非常に重要なのです。マスカスタマイゼーションへの対応は製造部門で閉じたものと見られがちですが、この事例からもいえるように実際には設計部門から製造部門までの連携強化が重要です」と強調する。

なお、上記のような段取り替え業務を総合的に支援する仕組みづくりでは、マスタデータとなる「BoX」によるデータ間の関連性のひも付けが重要な役割を果たした。島根富士通では、個々の部品リールを識別するIDや設備能力(収容可能リール/トレー品種など)、部品倉庫のアドレスなどを管理するBoE(Bill of Equipment)、部品属性(形状、荷姿、寸法、耐熱性など)を管理するBoMA(Bill of Material)、リフロー温度プロファイルやはんだペースト厚を管理するBoP(Bill of Process)をBoXとして定義。さらに部品残量やリール/トレーの所在、設備稼働状況など、現場で刻々と変化するリアルタイムデータともひも付けながら整理を行ったという。

これらBoXデータの整備で重要なのが、組織を横断して取り組みを進められるような体制の構築である。具体的には、BoXデータ全体の管理と活用に責任を持つBoXデータマネジャーや、各製品ラインに関わるBoXデータの管理担当者などが、権限を持つとともに、BoXデータを組織横断で活用することの価値を訴求できるようにしなくてはならない。

また、島根富士通の取り組みでは、表面実装機の稼働率を向上するSMT Assistというアプリケーションの開発に目的を絞ったことも取り組みをスムーズに進める一因となった。瀧澤氏は「ERPのような基幹システムから変えると、先述した『時間がかかる』という課題が出てきます。今回は、MES(製造実行システム)などの既存のシステムから得られるデータを活用するSMT Assistというアプリケーションをアジャイルに開発することで、比較的早期に効果が得られたと考えています」と述べる。実際に、島根富士通における取り組みは2010年代後半からスタートしたが、プロトタイプはアジャイルな開発手法により、かなり早い時期から稼働を開始している。

高田氏も「島根富士通の取り組みは、今はやりのIoT活用やDX推進ではなく、自らの持っているノウハウやデータをどのように活用できるか、ということが主眼にありました。だからこそ、製造プロセスだけにとどまらず、部品点数の削減やプリント基板の統一など設計プロセスにも関わるベネフィットも得られています」と語る。

地に足のついたリアリティーの高いDXを提案

これら島根富士通の取り組みを支援した富士通のテクノロジー&ものづくり本部を中心に、Ridgelinezの製造業向けのコンサルティングには、その人員や考え方が受け継がれている。

さて、事業のスタートから約1年が経過した現在、Ridgelinezは自らのビジネスにどのような手応えをつかみ、今後のビジョンを描いているのだろうか。

高田氏は「先ほどの島根富士通の事例からもいえるように、Ridgelinezには実際のモノづくりの現場で汗を流してきた人材が集まっています。このため、お客さまに対してエンジニアリングチェーン強化をはじめとする地に足のついたリアリティーの高いDXを提案できると自負しています」と語る。

さらに瀧澤氏は、「富士通時代から製造業に向けたSI事業を通じて私たちが培ってきたナレッジやノウハウ、ベストプラクティス、レファレンスモデルなどは、それ自体が非常に高い付加価値を持っています。また、Ridgelinezは先にも述べたように単にDXの構想を描くだけでなく、アジャイル的にプロトタイプを作ったり、PoC(実証実験)を行ったり、お客さまとともに試行錯誤しながら本当に業務で役立つレベルに達するまで検証と改善を重ね、DXの実現を支援していきます。こうしたプロジェクトの進め方を基本姿勢としていることもRidgelinezならではの差別化ポイントの1つとなっています」と続ける。

大手コンサルティングファームからも得られないこうした独自の強みを持つRidgelinezに対して、実際に多くの国内製造業が目を向け始めている。「現在約80社のお客さまからご相談をいただいており、そのうち数社のお客さまについては具体的な提案を行っている過程にあります。業種は重工系や設備・工作機械系などですが、やはり設計と製造など部門ごとにサイロ化しているデータを統合し、エンジニアリングチェーンを強化したいという課題をお持ちです。2021年度からは、かなりの数のプロジェクトが立ち上がる見込みです」(瀧澤氏)。

高田氏もまた「製造現場の業務を熟知している私たちへの期待の高まりを強く感じています」と語っており、ビジネスの本格展開に臨む意気込みだ。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:Ridgelinez株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年4月14日

Ridgelinez Operational Excellence プリンシパルの瀧澤健氏

Ridgelinez Operational Excellence プリンシパルの瀧澤健氏 エンジニアリングチェーン強化の重要性に関する認知

エンジニアリングチェーン強化の重要性に関する認知 データ体系整備における効果創出までの許容期間

データ体系整備における効果創出までの許容期間 Ridgelinez Operational Excellence シニアマネージャーの高田英治氏

Ridgelinez Operational Excellence シニアマネージャーの高田英治氏