製造業はDXとどう向き合うべきか、鍵となる「正しいデータ」と「試行錯誤の数」:製造業DX

製造業のDX化への取り組みが加速している。DXを成功させるための考え方やポイントについて、「データ収集」の支援をしてきたアプトポッドの代表取締役である坂元淳一氏と、「データを蓄積し活用する」ところを支援してきたアマゾン ウェブ サービス ジャパン テクノロジーパートナー本部 セグメントリード(AI/機械学習・IoT) 小澤剛氏 に話を聞いた。

あらゆる産業でDX(デジタルトランスフォーメーション)が叫ばれる中、製造業でも多くの企業が取り組みを進めている。しかし、「モノ」を人手による現場力で磨き上げてきた日本の製造業において、データおよびデジタル技術を中心に据えたシフトチェンジは容易ではなく、苦しんでいる企業も多いのが現実である。

では、製造業がDXを成功させるためには考え方やポイントが必要になるのだろうか。製造業のDXにおいて、主に「データを収集する」ところを支援してきたアプトポッドの代表取締役である坂元淳一氏と、「データを蓄積し活用する」ところを支援してきたアマゾン ウェブ サービス ジャパン 小澤剛氏に、それぞれの立場から製造業のDXの現状と課題、今後必要になるものについて話を聞いた。

DXはなぜ必要か

── 現在の日本の製造業を取り巻く環境をどう見ていますか。

坂元氏 まず考えなければならない点として「国際競争力」があります。世界でも圧倒的な強さを誇った日本の製造業ですが、かつてのような圧倒的な強さは失われつつあると見るべきです。実際、多くのメーカーのお客さまでは、ジャンル問わずその焦燥感を抱いていらっしゃます。中国などアジアのメーカーが強くなり、シェアで圧倒される領域も増えてきています。市場として見た場合でも、中国など新たな市場が成長し、グローバルでの競争が加速しています。一方、日本国内に目を向けた場合、少子高齢化の問題で労働人口が減少しているという問題があります。こうした状況をデジタル技術で解決し、仮想化・自動化・遠隔化なども含め、新たな国際競争力を作り出していくデジタライゼーション力が必要であるといえます。

これらの方向性を明確化したのが今回の新型コロナウイルス感染症(COVID-19)による影響だったと考えます。ロックダウンで海外拠点など、その場に行くことが難しくなり、物流が止まりました。また、需要が大幅に急減するようなことも生まれました。その中で、リモートワーク(テレワーク)のようにデジタル技術による事業継続など多くの変化が生まれました。実際にデジタル技術の代替により「問題なく運営できる」ことが多くの領域で確認でき、今後さらにDXへの取り組みが加速していくと見ています。

小澤氏 2020年に入り、これまでは「当たり前」と思われていたさまざまなワークスタイルを見直す動きが生まれました。「ビジネスを止めない」という観点で、場所を問わない新しい働き方ができるようにリモートワークを含むデジタル技術の活用に期待が集まりました。また、新しいワークスタイルへの投資が一巡したお客さまからは、デジタル化をさらに推進されるべくデータ分析・可視化や機械学習の導入についての相談が増えてきています。DXを進めるステップが見えてきたということではないでしょうか。

「攻めのDX」と「守りのDX」それぞれのポイントとは

―― 日本の製造業におけるDXおよびデジタル活用の進捗度をどう見ていますか。

坂元氏 「製造業のDX」は大きく2つの方向性があると見ています。1つは、競争力強化のための「社内DX」、もう1つが新しい価値を創造する「社外DX」です。

社内DXでは、製品開発、商品検証、製造現場を含め、さまざまなデータを回収して解析することがポイントになります。こうした取り組みは以前から行われていますが、そのプロセスは属人的な手作業に頼っており、多くの時間が必要でした。それをデジタル技術でいかに自動化、仮想化(デジタルツイン化)するかが重要だと考えます。社外DXについては、最新技術によるパラダイムシフトの中で、モノや価値の在り方を再定義し、体験を中心とした新しい開発アプローチに変化させるようなことが求められていると見ています。

小澤氏 われわれとしても「攻めのAI」「守りのAI」という観点から、それぞれ異なるポイントがあると考えています。守りのAIについては、人手不足が課題となる中で、いかにIoT(モノのインターネット)・機械学習やAIの活用で補完していくかがテーマとなるでしょう。ここは、ある程度ソリューション化できているものもあり、社内のプロセスと突き合わせていくことで導入が進み、デジタル化に進んでいくのではないかと見ています。

その一方で、攻めのAI・攻めのデジタル化に関しては、アイデアが必要な領域となります。これまでモノをつくっていたメーカーが、サービスを提供する企業へと本質を変えるというドラスチックなアイデアの転換が必要です。例えば家電や自動車など日本が得意としていた製造業の領域においても、製品の機能などハードウェア志向のビジネスから、顧客体験、すなわちエクスペリエンス重視のソフトウェア志向に変わっています。デジタル技術を活用することで顧客の固有の体験へと最適化していくことへとシフトしているのです。そこでIoTや機械学習のような技術を駆使してお客さまのニーズに応えながら、いかにより良いユーザー体験を提供できるかが鍵となっています。

こうしたビジネス転換をどうやって進め、デジタルテクノロジーをどう使うかというのは、一朝一夕では進まないものです。われわれとしてもアマゾン ウェブ サービス(以下、AWS)のお客さまと会話を重ね、営業、ソリューションアーキテクト、コンサルタント、パートナーチームと複数の部署で伴走しながら、お客さまの成功に向け今まさに取り組んでいる課題です。

データ活用で陥りがちな課題と効果的な解決策とは

── データ活用を進めていく中で、陥りがちな課題はどこにあるのでしょうか。

坂元氏 見過ごされがちですが、「データ」以前の部分で対応に苦労するケースが多くあります。例えば、IoTで現場のデータを取り込もうとしても、通信プロトコルが異なっていることでつながらなかったり、データフォーマットが異なっていて集めたデータがそのまま使えなったりするようなことです。DXでは「データを活用して価値を生む」ということがポイントですが、そもそも「正しいデータを集める」ということが実は大きな障壁になっているということは、あまり意識されていない課題だと感じています。

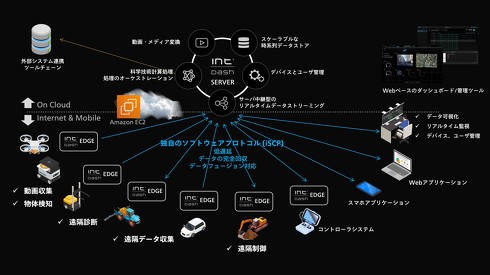

アプトポッドは、こうした課題に対し、さまざまな産業プロトコルから創出される時系列データをインターネットを通じてリアルタイムで伝送するデータパイプラインを構築することに取り組んできました。そしてそのミドルウェアとして「intdash」を提供しています。「データを活用する」といっても全ては正しいデータが集まってくるからこそできることです。この“落とし穴”を埋めるために活動を進めています。

また、製造現場などでは多くのデータが各所にバラバラに記録されているケースもよく見られます。「データを活用する」という観点で見れば、正しいデータでも個々に保存されているだけでは、新たな価値を生み出すことはできません。そのためには一元的にデータを収集し、それを活用する基盤が必要になります。そこで、アプトポッドでは、AWSと協力し、データの収集から活用までの一連のサイクルをシームレスに構築できるようにしています。IoTプラットフォームミドルウェア「intdash」もAWS Marketplace上で提供を開始し、協力関係を深めているところです。

小澤氏 AWSとしても「実際に工場にセンサーを付けたものの、取り込んだデータの質が悪く、結局使えない」といった事象を目にする機会は少なくありません。データ分析の世界でよくいわれる「garbage in, garbage out(意味のないデータをいくら入れても意味のない結果しか出ない)」のように、データ活用をしようにも正しいデータをデータ基盤上に上げることがあってはじめて意味があります。データを無意味なものにしないためには「OT」部分の知見が必要で、OT(Operational Technology) + IT(Information Technology)のインテグレーションを行えるパートナーは非常に重要です。アプトポッドのように「正しいデータを収集する」というところに強みを持つパートナーとの連携が重要だと考えており、組み合わせてはじめて多くの価値が生み出せると考えています。

製造業にもたらす価値

―― アプトポッドとAWSの組み合わせの話が出ましたが、2社の連携によって製造業にもたらす価値について他にはどういうところがあると考えますか。

坂元氏 IoTも含めてデータ活用を進める中でよく問題になるのが「データコスト」です。例えば、最近注目を集めているデジタルツインでは、デジタル空間でのバーチャルなモデルと、リアル環境でのデータを比較やシミュレーションすることで価値を生むのですが、より正確にリアルの世界を再現しようとすると、データの粒度をより細かくする「データの高精細化」が求められます。5Gなどの普及が進めばさらにこうした動きは加速します。そうすると自動的にデータ量も増えることになりますので、いかにデータコストを下げるのかというのが大きなポイントになってくるわけです。

このデータの蓄積や活用におけるコストをどんどん下げているのがAWSだと考えています。グローバルクラウドとして利用者が増え続けそれに伴う“値下げ”を繰り返しており、データ量が増えてもコストの上昇につながりにくいという状況が生まれています。これは、今後デジタル活用を強化する企業にとって重要です。アプトポッドとしても「正しいデータをリアルタイムで収集する」ことを、さらに高精細で行うことを考えています。こうしたデータの受け皿のコストをどう低減するかがユーザー価値の面からも重要になり、AWSとの連携は大きな価値を生むと考えています。

その他、AWSは管理・監視系のツールが充実していて効率的な運用が行える点、AI基盤やロボット基盤など先進的なアセットをすぐに使える点、さまざまな機能を自由かつ柔軟に組み合わせてシステムが組める点など数多くの利点があり、こうした価値をユーザーに届けられます。

小澤氏 「データコストを下げる利点」ということの意義をあらためてお話させていただくと、データ活用で不可欠である試行錯誤を繰り返していくための「失敗のコストを下げることができる」ということがあると考えています。これが、AWSが目指すコスト低減の本質です。社内のDX、社外のDXそれぞれで、データ活用により新たな知見を生み出すには、トライ&エラーが数多く必要になります。こうした中で失敗の中から知見を積み重ねていくことが必要になりますが、そのコストが大きくなればなるほど、失敗できる回数が少なくなってきます。基盤となる領域でのコストを下げることができれば、たくさんの失敗が可能になり、たくさんの挑戦が可能になります。挑戦の数が増えれば増えるほど、成功の数も増えることになります。そういう価値を提供することがAWSとしての役目だと考えています。

また、数多くのコミュニティーも活動しているので、成功・失敗どちらの体験談も聞きやすい環境にあるのもAWSの強みの1つです。試行錯誤を繰り返すことのできるプラットフォームとしてのAWSがあって、そこで本当にやりたいことへとショートカットできるアプトポッドのサービス群があるというのが2社連携の魅力であり強みです。

さらなる連携強化に向けて

── 今後の2社連携の方向性や期待はどのようなところにあるのでしょうか。

坂元氏 AWSには、クラウド規模でのロボット工学アプリケーションのシミュレートとデプロイを行いデジタルツイン環境を実現する「AWS RoboMaker」や、開発者やデータサイエンティストが機械学習モデルを迅速に構築、トレーニングやデプロイができる「Amazon SageMaker」をはじめ、データ活用に最適な機能がそろっています。アプトポッドは、これらの機能とintdashを組み合わせたデータパイプライン提供を行っています。今後はこうしたロボティクス技術やAIなどの役割がより広がりを見せることによって、連携価値をより分かりやすく、短期間で示していけるようになると考えています。

また、AWSには海外企業の顧客が数多く存在しています。日本の製造業で鍛え上げてきたわれわれのアセットを海外でも生かせるのではと考えており、グローバルマーケットでの連携も視野に入れています。

小澤氏 デジタル活用で重要なのが、データレイクの構築と、そこに集約するもともとのデータの鮮度や解像度です。しかもそうしたデータをできるだけ簡単かつ低コストに集めてこなければなりません。そうした高精細なデータをAWSのデータレイクへと持ってくる仕組みを用意してくれているのがアプトポッドです。パートナーソリューションとしてデータレイクまわりのコンポーネントを一通り取りそろえていて、しかも非常に使い勝手がいいというのがアプトポッドの魅力ではないでしょうか。アプトポッドの扱うソリューションは言語を問わないグローバルに展開しやすい分野ですので、海外展開含めて支援していければと考えています。

「正しいデータ」をリアルタイムに収集する「intdash」

アプトポッドの産業用IoTミドルウェア「intdash」は、自動車や産業用ロボットのデータ取得など、1秒間に数万点といった大量の時系列データが生まれるような産業領域で活用可能な「データパイプライン」を構築するものだ。

機器からデータを収集するハードウェアと通信技術、リアルタイムにデータ収集する仕組みを組み合わせた「intdash Edge」と、これらを収集し可視化や分析を行う「intdash Server」のアセット群、これらを可視化するツール「Visual M2M」で構成。特にリアルタイム性とデータの欠損補完、現場のさまざまなデータ種類への対応、フュージョンデータへのタイムスタンプ処理などを行えることが特徴で、「データをすぐに使える形で集めて整える」ことがポイントとなっている。

2018年にリリースしたintdashは、自動運転車の実車試験データの取得や建設機械や産業用ロボットのデータ取得などで既に30社50プロジェクトで導入が進んでいるという。今後は「デジタルツイン化がさまざまな業界で進むと見ているが、精緻なシミュレーションを行うには精緻なデータ取得が必要になる。こうしたニーズに応えていきたい。また、スマートシティーなどでは、膨大なデータを活用したサービスが検討されており、これらの新しい領域での活用も推進したい」と坂元氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社アプトポッド

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2021年1月15日

アプトポッドの代表取締役である坂元淳一氏

アプトポッドの代表取締役である坂元淳一氏 アマゾン ウェブ サービス ジャパン 小澤剛氏

アマゾン ウェブ サービス ジャパン 小澤剛氏 今後の連携強化について議論するアプトポッド坂元氏(左)とAWSジャパンの小澤氏(右)

今後の連携強化について議論するアプトポッド坂元氏(左)とAWSジャパンの小澤氏(右)