プラントの継続的品質改善に何が必要か、デジタイゼーションの壁を破る情報基盤の意味:プロセス製造業のDX

MONOistが2020年6月9〜11日に開催したライブ配信セミナー「製造業×品質、転換期を迎えるモノづくりの在り方」において、「情報管理と保全戦略でスタートするプラントの継続的品質改善」をテーマに、AVEVA日本法人(アヴィバ)カントリーマネジャーの小暮正樹氏が講演を行った。

製造業にとって、品質への要求レベルが高まる一方だが、人手不足や熟練技術者の引退で従来のような人を基軸とした品質改善は限界を迎えつつある。特に設備の老朽化が進むプロセス製造業では、さまざまな設備を管理し品質を維持するのに四苦八苦している状況だ。こうした状況の中、プロセス製造業のデジタル変革(DX)の必要性を訴え、支援を進めているのが英国のソフトウェアベンダーAVEVAである。

MONOistが2020年6月9〜11日に開催したライブ配信セミナー「製造業×品質、転換期を迎えるモノづくりの在り方」において、AVEVA日本法人(アヴィバ)カントリーマネジャーの小暮正樹氏が「情報管理と保全戦略でスタートするプラントの継続的品質改善」をテーマにプロセス製造業のDXについて講演した。

デジタライゼーションに進めない日本の製造業

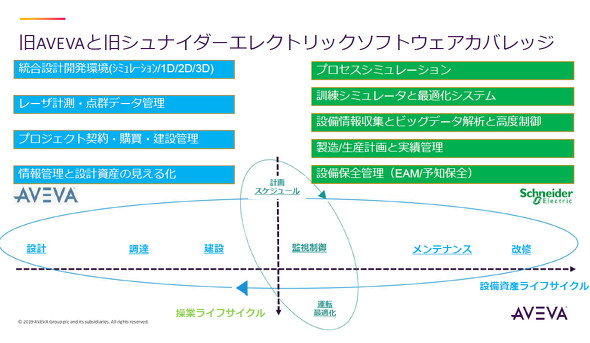

AVEVAは1967年に英国で創業したソフトウェアベンダーである。主にプラントや造船など大型設備向けのCADソフトを展開し、グローバルで展開してきた。その後、フランスのSchneider Electric(シュナイダーエレクトリック)のグループ傘下に入ったが、現在AVEVAのエンジニアリングソフトウェアとシュナイダーエレクトリックソフトウェアが一緒になりAVEVAとして一体運営を進めている。

これにより従来AVEVAが強かったプラント向けのCADやシミュレーターなどの統合設計開発環境から、プロセスシミュレーション、設備情報収集や制御、生産計画や実績管理、設備保全管理まで、プロセス製造業のライフサイクル全てをカバーするポートフォリオを保有することになった。既に海外では、主要な石油・化学メーカー、食品・飲料メーカー、医薬品メーカーなど多くのユーザーを抱え、日本ではEPC、石油ガス、化学、造船そして製造向けにビジネスを展開している。

国内のプロセス製造業を取り巻く環境について、小暮氏は「需要の不安定化や、グローバルでの競合関係激化とM&Aの活発化、地政学的リスク、環境や品質、安全などの規制の問題など、とにかく市場環境の変化が早く大きい状況がある。これらの急速な市場の変化に対応するためには、従来のように人が把握して伝達したり中継したりするような仕組みでは難しい。最新のデジタル技術を適用し、自動的にグローバルで情報が共有でき、さまざまな判断が下せるような仕組みを作ることが急務である」と指摘する。

特に国内では新規のプラント建設は減少傾向で「既存の工場や設備の少ない投資でできるだけ長く維持し、さらに効率化する仕組みを作ることが重要だ」と小暮氏は語る。

デジタルツインの構築がデジタライゼーションのカギ

ただ、デジタル化といっても簡単に進められるわけではない。小暮氏はデジタル化には2つのフェーズが含まれていると指摘する。「デジタル化と一口に言われているが、紙などアナログで記録されていた情報をデジタル形式に変換するデジタイゼーション(Digitization)と、デジタル化されたデータを価値情報に変換し新たな業務プロセスなどを構築するデジタライゼーション(Digitalization)の2つがある。本来はデジタライゼーションを行いたいが、多くの日本の製造業はデジタイゼーションで苦しんで止まるケースが多いのが課題だ」と小暮氏は語る。

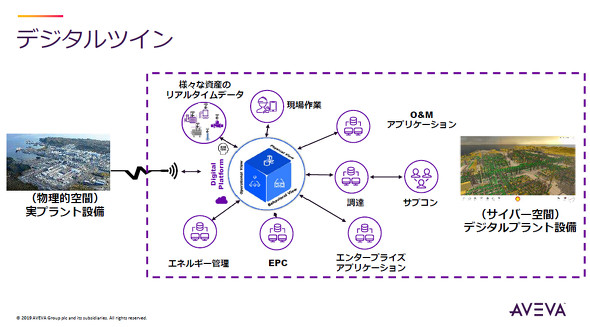

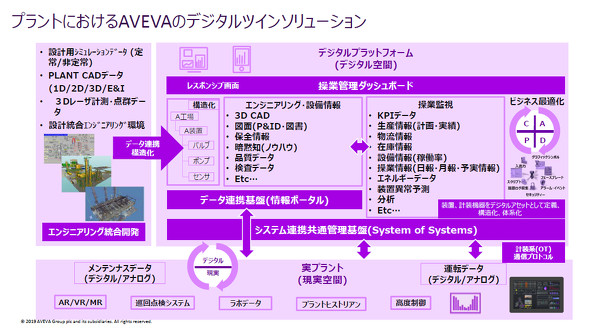

これらをデジタイゼーションだけにとどめないために必要になるのが、デジタルデータを一元的に管理するプラットフォームにより「デジタルツイン」である。デジタルツインとは「デジタルの双子」を意味し、フィジカル空間の情報をほぼリアルタイムでサイバー空間に送り、サイバー空間内にフィジカル空間の環境を再現することを示している。デジタルツイン環境を活用することで、フィジカル空間のモニタリングに加えシミュレーションを行える。つまり、このサイバー空間でシミュレーションを行った結果から、現実世界における将来の故障や変化を予測できるようになる。

デジタルツインは情報管理プラットフォームやリアルタイムモニタリングシステム、設備資産パフォーマンス管理システムなどで構築される。これによりデータの管理や稼働情報の可視化、予測型予知保全を実現し、プラントオペレーションの継続的品質改善を実現する。

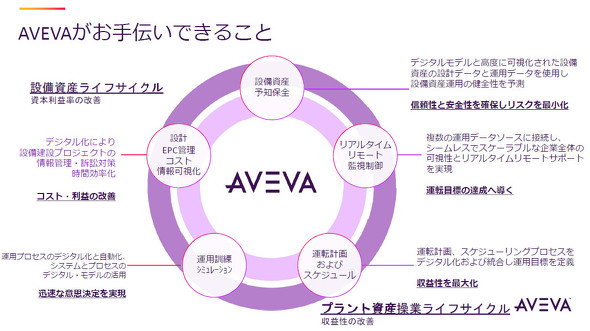

そして、これらの一連のソリューションをカバーし、プラントにおけるデジタルツインソリューションを一元的に実現できるのがAVEVAの強みである。小暮氏は「設計やEPC管理、情報可視化から、運用訓練シミュレーション、運転計画およびスケジュール、リアルタイムリモート監視制御、設備資産の予知保全まで一連のサイクルをAVEVAの中で回すことができる」と強調する。

AVEVAの特徴は、一元的なデジタルプラットフォーム構築だと紹介したが、長年の実績から業務プロセスに寄り添い、個々のアプリケーション単体でも大きな価値を生むことができる点も強みに挙げられる。例えば、製造実行システムである「AVEVA MESソリューション」やSCADA(Supervisory Control And Data Acquisition)である「AVEVA InTouch OMI」、設備資産や保守管理の見える化(ビジュアルAPM)を実現する「AVEVA APMソリューション」など、5つのキードメインそれぞれで力を発揮する業務アプリケーションを用意している。

例えば、アラブ首長国連邦のアブダビにある石油企業であるADNOCグループでは、AVEVAがこれらのプロジェクトのDXを支援し、120を超えるダッシュボードで1000万を上回るタグを統合・監視し、事業全体の可視性を実現したという。これにより、6000万〜1億ドルのコスト削減を実現できたという。

小暮氏は「デジタル化により一元的に見える化を行い、さらにそのデータを活用して計画の最適化やリソースの最適配置を進めていくだけで、大幅なコスト削減や付加価値創出が実現できる」と成果を強調する。

デジタル変革の価値を最適に得るために

ただ、これらの価値を得るためには、まずは全ての業務プロセスをデジタライゼーションし、データが有効活用できる仕組みを作らなければならない。そして、そのためにはデジタイゼーションの壁を乗り越える必要があり、それは各プラント単独では難しい。こうした時に、プラントにおけるあらゆる業務プロセスのデジタル化をカバーし、ライフサイクル全体でも、単独プロセスでも成果を生み出せるAVEVAは有力なパートナーとなってくれることだろう。

関連リンク

Copyright © ITmedia, Inc. All Rights Reserved.

提供:アヴィバ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年8月5日

AVEVA日本法人(アヴィバ)カントリーマネジャーの小暮正樹氏

AVEVA日本法人(アヴィバ)カントリーマネジャーの小暮正樹氏