非作業時間を半減、パトライト三田工場が実践した信号灯での「人作業見える化」:簡単見える化

製造現場のスマート化が加速する中で、データ取得が難しく多くの企業が悩むのが「人作業」である。この「人作業の見える化」を簡単に実現し、非作業時間を大幅に低減するなどの成果を生みだしているのが、パトライトの三田工場である。同工場のスマート工場化への取り組みを追う。

人手不足などが深刻化する中、IoT(モノのインターネット)やAI(人工知能)などのデジタル技術を活用したスマート工場化への取り組みが加速している。これらを進めるには、何よりも製造現場の「データ」が重要な要素となる。そのため、さまざまな製造装置や機器、設備などにセンサーを取り付け、作業情報や環境情報などを取得する取り組みが進んでいる。一方で、こうしたデータ取得で難しさを抱えているのが「人作業」である。人手による作業は、そもそもセンシングが難しく、また計測用デバイスの装着が必要になると作業者の負担になる。負荷が高くなるとそれらをそもそも使用しないことも起き、データに抜け漏れが起こる。実際には「人作業のデータ取得」については、まだまだ正解例が見えない状況がある。

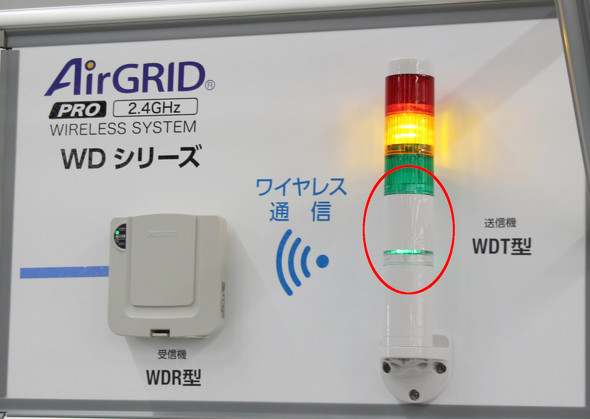

こうした中で「人作業の見える化」に取り組み、成果を生み出しつつある工場がある。信号灯や回転灯の大手メーカーであるパトライトの三田工場である。同工場では従来は設備監視向けに提供していた自社製品「AirGRID WD」を、人作業に適用し非作業時間の大幅な低減に成功したという。同工場の取り組みを追う。

積層信号灯や回転灯で国内高シェアを持つパトライト

パトライトは、1947年創業の老舗メーカーである。1965年に回転警示灯(パトライト)、1982年に積層式表示灯を開発し、これら2つが現在でも主力製品となっている。1994年には社名をパトライトへと変更。LEDボードなどを含め、現場への情報発信により「安心、安全、楽楽」を実現するさまざまな製品を展開している。

この中で、三田工場はマザー工場としての役割を担っている。回転灯や表示灯、情報機器の開発や生産を行う他、インドネシア工場で生産する製品の生産ライン構築や作り込みなども行っているという。従業員は208人で、その内生産系人材は124人だという。

パトライト 生産本部 三田生産部 部長の橋木昭一氏は「新製品の立ち上げは主に三田工場で行います。設計開発部門と一緒にDFM(製造容易性設計)やPFMEA(プロセス故障モード影響解析)などを検証したり、サンプルラインなどで試作から量産までさまざまな検証を行ったりしています。インドネシアは量産工場の位置付けなので、主に三田工場で工程を作り上げてインドネシアに移設する形です」と三田工場の役割について語っている。

量産品についてはインドネシア工場で生産するため、三田工場は基本的には受注生産品の多品種少量品について生産を担う。「現在、品番として登録されている生産品は約1万2000件あり、その中で2018年度は約6000件の生産を行いました。生産総数は年間48万1000台ですが、オーダー件数は7万件もあるので、1つの注文で6.8台程度の生産量ということになり、ほとんどが非常に少ない数での受注であることが分かります。また生産ラインでは、1日298回も段取り替えを行っている計算となります」と橋木氏は生産における苦労を語る。

こうした「変種変量」に対応するため、三田工場では人手によるセル生産を採用している。「1人で完結する自己完結型のシングルセルと、少人数の分業で1つの製品を作る生産するフレキシブルセルの2種類を用意。生産量や進捗度などに合わせて柔軟に対応している」と橋木氏は述べている。

生産性改善に「AirGRID WD」を導入

三田工場では、以前から生産性改善に向けてさまざまな活動を行ってきたが「取り組みを進めると改善の材料を探すのも難しくなってきます。“無駄”の当たりを付けるのに苦労する状況も生まれていました」(橋木氏)。そこで、従来は視野に入っていなかった自社製品である「AirGRID WD」をセル生産の「人作業の見える化」に活用することを決めたという。

「AirGRID WD」は、工場内に設置されている積層信号灯に設置するだけで、積層信号灯がどういうステータスにあるかというのを無線で送ることができ、機器の稼働状況を把握できるというものだ。機器そのものの稼働状況を直接取るのではなく、「機器の稼働状況を示す信号灯の情報を見れば、最低限の稼働状況は集められる」という発想の転換で生まれた製品だ。

スマート工場化への関心から「設備の簡単見える化」で人気となっている製品だが、三田工場では当初は社内での導入は考えていなかったという。「自社製品でありながら当初は設備に対して使うものだという考えで、人手作業が中心の三田工場では導入が難しいと考えていました」(橋木氏)。

しかし「AirGRID WD」がスマート工場関連で人気製品となる中で「パトライト社内ではどのような使い方をしているのか」などの問い合わせも増えてきた他、「設備監視以外の用途では使えないか」という声も出てきていた。そこで、「変種変量」で悩みを抱えていた三田工場にこの「AirGRID WD」を導入し、人手の組み立て生産でも本当に使えるのかを実証しようという動きが生まれてきたという。

「2017年頃に全社で三田工場を手組みでの実証の場とする動きが出てきました。そこで、用途を考えてみるとさまざまな形で使えることが分かってきました。これらの実証の成果が出たのを見極めて、2018年4月からは三田工場での成果を広く紹介する『三田工場魅せる化』活動を開始し、多くの見学者などを呼び込むようになりました」と橋木氏は語っている。

1度は大きく失敗、作業者ファーストへの転換

ただ、こうした成果がすぐに生まれたわけではない。「2017年9月に取り組み始めた時は1度大きく失敗をし、方向転換をせざるを得ないことがありました。データを詳細に取ろうとしすぎて作業者への負担が大きくなり過ぎたのです」と橋木氏は振り返る。

先述した通り、三田工場は多品種少量生産という特性上、どうしても段取り替えの時間が長くなる。そこでまず、作業者の作業ステータスがどういう状況にあるのかを把握しようとした。「AirGRID WD」は基本的には信号灯のどの色が光っているかを通信で知らせるものだ。そこで、作業台にスイッチボックスを設置し「段取り」や「作業中」などのステータスボタンを押してもらうプロセスを考えたという。

「結果としてこのやり方はうまくいきませんでした。作業者は一連の動作をリズム感を持ってこなしていますが、ボタンを押す動作が逐一入ることでリズムが崩れるとクレームが入ったのです。また、人手による入力ではどうしても押し間違いや押し忘れが起こります。こうしたことが頻繁に起こるとデータの精度が信用できなくなり、分析用のデータとしては使えません。作業者の負担を考えずに、データを細かく取ろうとしすぎて、結果として使えないデータを集めることになっていました」と橋木氏は失敗の要因について語る。

そこで、2017年末には「自然な動作データを大ざっぱに取る」方向性に一気に切り替えたという。「日本のモノづくりの強みは現場力だといわれていますが、その現場力を信じ、作業者に新たな負荷を与えることなく、作業内容をデータ化できるように工夫することを考えました」(橋木氏)。

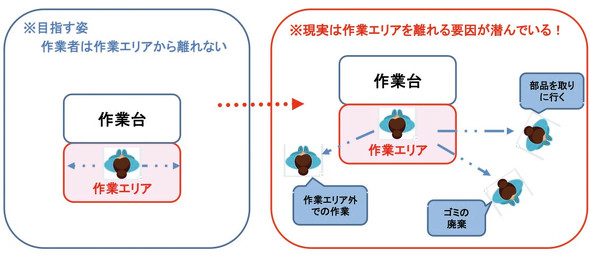

ただ、実際にどういう状況をあぶりだすのかというのには試行錯誤が必要となる。最終的には「作業を行っている時間」を「付加価値時間」として定義し、「作業を行う時にいるべき場所」を「作業エリア」として設定。この「作業エリアにいる時間」を「付加価値時間」だと見なし、「作業エリアにいない時間」を「非作業時間」として改善ポイントとすることを決めたという。

この「作業エリアにいる時間」と「いない時間」を、作業者の負担なく取得するために、作業台に光電センサーを設置。光電センサーでの計測範囲にいれば「作業エリアにいる」と認知し、これを信号灯に送る仕組みを考えた。「収集するデータも『作業中』『非作業中』『作業中断』とシンプルなものだけにした」(橋木氏)。

加えて「作業者に監視されていると感じさせないために、管理者側の悪さ加減をあぶりだすためのものだということを何度も説明しました。工程設計の悪さや作業の仕組みの悪さを改善するためにデータを取っているという趣旨を徹底して伝えることで、作業者側からもさまざまな意見が出るようになりました」と、橋木氏はコミュニケーションの重要性についても訴える。

段取り時間を15.6%から8.3%へと大幅削減

これらの取り組みはまず1ラインからスモールスタートし、成果を検証した。同ラインでは1つのセルで組み立て、検査、梱包の3工程を行うが、実際にデータを取得できるようになると、作業エリアから離れている「非作業時間」が15.6%存在することが分かった。さらにその内容を分析すると、組み立て工程では部品の取り出しによるロスが大きいことが見えてきた。また検査工程や梱包工程だと、移動範囲が広くなり結果として作業エリアにいない時間が多いということなども分かったという。

これらのデータによる改善のポイントが抽出できたことで実際に改善活動を推進。組み立て工程では、従来は配送された梱包のまま部品を配膳していたが、専用の供給台車を作り、作業者が作業エリアを離れることなく作業を続けられる環境を作った。また、検査工程や梱包工程の「移動」の問題では、使用する設備を1カ所に集約することで作業エリアを離れずに無駄なく作業を行えるようにした。これらの取り組みにより3カ月で、非作業時間は15.6%から8.3%へと削減でき、作業効率も大きく高めることができたという。「従来見えなかったものが、データ化されることにより見えてきます。また、無駄な時間が減ることで、作業に集中できるようになり、1人当たりの生産量なども増える副産物的な効果もありました」と橋木氏は効果について語る。

この最初の生産ラインでの成功により三田工場内でも複数ラインに展開。「三田工場魅せる化」活動へとつながっていった。さらにインドネシア工場にも活用を広げていった。「現状では三田工場では15ライン30工程で採用されるようになりました。インドネシア工場ではさらに多く、80工程で導入しています」と導入が広がっている。

また、使い方の工夫なども進んでいる。例えば、組み立て生産の課題抽出を行う際に、スモールスタート時は管理者がストップウォッチなどを持って確認し「部品の取り出しロス」などを洗い出したが、現在は作業台にネットワークカメラを設置し、作業エリアを離れる動きをトリガーとして、自動で非作業時間の映像を記録できるようにしているという。「改善を検討するラインに一時的に設置する形ですが、非作業時間が何によって起こっているのかを離れた場所でも確認できます。インドネシア工場の改善を三田工場から示すことなどもできます」と橋木氏は語る。

さらに、作業者の動きだけでなく、生産ラインにおける完成品のたまり具合なども「AirGRID WD」と光電センサーで自動把握できる仕組みなども構築している。これは、完成品の蓄積量をそのまま積層信号灯の点灯で示すというもので、一番下の光電センサーが反応すれば積層信号灯の一番下が点灯。完成品がいっぱいになれば最上部の赤色部分まで点灯するという仕組みだ。「離れた場所でも蓄積量を示すことができるため『完成品がたまれば引き取りに行く』ような効率的なプロセスを構築できます」と橋木氏は述べている。三田工場ではこれらのアラートをスマートウォッチで受けられるような仕組みも取り入れており「状況に合わせたフレキシブルな対応を行えます」(橋木氏)。

データを取ることではなく活用による改善を

橋木氏はこれらの「人作業見える化」で成果を出すポイントについて主に「シンプルな仕組みでスモールスタート」「シンプルなデータ分析に絞り改善につなげる」「定量的に評価する」という3つの点を挙げている。

橋木氏は「データを取ることに主眼を置くのではなく、とにかくデータを活用して改善することを念頭に取り組むことが重要です。目的を明確化してシンプルに見える化し、それを改善につなげ、そこが達成できたら、新たに見えてきた問題を設定し次のステップに進むという流れです。これが、成果を生み出すポイントだと考えます」と強調している。

今後はさらに個別ラインの作業改善だけでなく、複数ラインの稼働状況を見ながら稼働の最適化などに取り組んでいく方針である。橋木氏は「現状では各作業での課題は見えてきましたが、1日の実績を見てからどう改善しようかという形となります。例えばリアルタイムで作業の進捗状況や稼働状況などが把握でき、遅れなどが見えるようになれば、1日の中で後れを取り戻したり人の最適配置を行ったりすることができるようになります。そういう環境を次のステップでは目指したいと考えています」と今後の取り組みについて語っている。

パトライト三田工場見学、東京IoTラボでモノづくり革新を体験可能!

今回紹介したパトライト三田工場では、「AriGRID WD」シリーズなどを活用したモノづくり革新の現場を見学することが可能です。また、東京都内ではこれらの生産革新のポイントを関東圏でも訴える体験施設「東京IoTラボ」を2019年10月にオープンしました。以下のWebサイトからお申し込み可能ですので、ぜひご参加ください。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社パトライト

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2020年3月26日

パトライト 生産本部 三田生産部 部長の橋木昭一氏

パトライト 生産本部 三田生産部 部長の橋木昭一氏