製造業がインダストリアル・ビッグデータを生かすための「PHM」とは:PHM Conference 2018 in JAPANレポート

製造業が扱う「インダストリアル・ビッグデータ」で注目を集める概念が、システム工学的にアプローチする故障予知である「PHM(Prognostics and Health Management)」だ。「PHM Conference 2018 in JAPAN 〜ビッグデータ時代のエンジニアリング知見の活かし方〜」では、PHM領域で先進的な取り組みを進めている国内外のゲストが登壇した。

ビッグデータ活用で新たなビジネスを創造する――。近年、あらゆる分野でビッグデータ活用の重要性が指摘されている。もちろん、製造業も例外ではない。しかし、製造業が扱う「インダストリアル・ビッグデータ」には、他分野とは異なる“特性”がある。製造業においてはその特性を理解し、適切なデータ活用環境とソリューションを導入することが不可欠だ。

そのような状況下、注目されているのがPHM(Prognostics and Health Management)である。PHMとは製造現場の設備や製品の稼働状況を「Health(健康)」にたとえて運用管理するシステム工学的アプローチを指す。先進国ではPHMを製造業の重要な領域と捉えており、産学官連携を含む積極的な取り組みが進められている。

2018年5月25日に東京都内で開催されたイベント「PHM Conference 2018 in JAPAN 〜ビッグデータ時代のエンジニアリング知見の活かし方〜」では、主催者である電通国際情報サービス(以下、ISID)の他、PHM領域で先進的な取り組みを進めている国内外のゲストが登壇。インダストリアル・ビッグデータ活用とPHMの最新動向が多角的な視点から紹介された。

インダストリアル・ビッグデータの可能性

最初に登壇したISID 戦略ビジネス推進本部 インダストリアル・ビッグデータ部 部長の大西盛豊氏は、「インダストリアル・ビッグデータとは」と題して、その特性とPHMの概要について説明した。

インダストリアル・ビッグデータとは、製造業において定常的に収集できる製品、設備の稼働関連データを指す。物理メカニズムに基づくデータ特性が重要であり、実験データや市場での稼働データ、工場での生産データなど多岐にわたり、「データが複数のデータベースに散在していたり、同じデータでもパラメータ名が異なったり、電子化されてない重要なデータが多かったりする。そのためデータの分析に至るまでの“前処理”に膨大な時間と労力を費やさなければならない」と指摘する。

こうした状況の中、金融業やマーケティング向けビッグデータ分析で成功している手法をインダストリアル・ビッグデータにそのまま適用しようとしても、うまくいかないケースが多い。物理現象やメカニズムを無視した分析では、よい結果を出すのが難しいし、品質に心血を注いできた日本企業にとって品質問題などへの適用はそもそもハードルが高い。

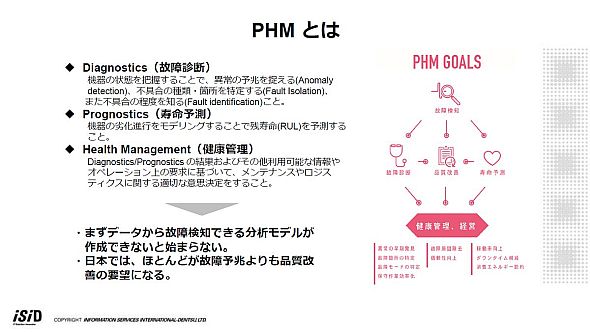

インダストリアル・ビッグデータの活用で注目されるのがPHMである。製品や製造機器の「Diagnostics(故障診断)」「Prognostics(寿命予測)」「Health Management(健康管理)」を目的としたPHMは、稼働率向上やゼロダウンタイムの実現などの観点から、取り組む企業が増加している。しかし、大西氏によると、経営層はインダストリアル・ビッグデータやPHMの分析を簡単に考える傾向があるという。

また、インダストリアル・ビッグデータやPHMを取り巻く現状については、「業務プロセスへの適用で物理モデルとデータドリブンの融合は進んでいるものの、機械学習やAI(人工知能)を適用して分析が成功している例はほとんどない」(大西氏)とした。

実際、AIは「異常値抜き出し」や「故障検知」はできても、データサイエンティストが作成しているモデルを上回るようなモデル作成はできていないという。また、AIのアルゴリズムは「ブラックボックス化」しているため、「なぜ、この結果が導き出されたのか」といった説明ができない点も課題として残る。こうした課題の克服が、重要になると大西氏は指摘する。

さらに同氏は製造業の今後の展望として、「サイバーフィジカルシステム/デジタルツインの具体化」「製品開発・設計分野での人とAIの共存」「AI・データドリブンを軸とした異業種参入」が進むとの見解を示し、講演を締めくくった。

インダストリアル・ビッグデータで潜在的ニーズを探る

大西氏に続いて登壇したのは、横浜国立大学大学院工学研究院で教授を務める于強氏である。電子機器における信頼性評価および設計開発問題の設計支援技術の開発に従事する于氏は、「何故、今、PHMなのか?」をテーマに講演した。

製造業を取り巻く環境の変化として于氏は、「ニーズの変化」「求められている技術と技術者のスキルのミスマッチ」「諸外国の技術の進化」を挙げる。

ニーズの複雑化によって、製造現場では「機能や性能の追求」から、「長期間の使用中に発生する不具合を解消するサービスへの実現」へと軸足が移っているというのだ。于氏は「これまで製造業の技術者は開発技術の高度化を図ってきたが、ユーザーニーズを捉える技術の確立は遅れている」と指摘する。

特に日本のモノづくりの世界では、「品質第一」が徹底している。しかし、システムが複雑化したことで、品質保証には限界がある。市場投入までのスピードを重視する外国企業は、製品の「品質保証」から、製品が提供する価値を保証する「生涯サービス」ができる技術開発に注力している。于教授は「その要となるのがPHM(の導入)だ」と説く。

同氏によると、今後、技術開発をけん引する要素は「満たされていないニーズの把握」だいう。さまざまな製品、技術があふれる時代に企業は、「なぜニーズが満たされていないか」を検討し、そこから潜在的ニーズと、既存の製品、技術の課題を探究する。その上で、課題を克服する技術が何であるかを詳らかにし、効率的かつ効果的な課題解決のアプローチを探る手法が必要になるというのだ。

「ユーザーの利用行動はさまざまであり、事前予測は難しい。従って、実際の振る舞いから推論するしかない。そのためには、あらゆるデータを集めて分析する必要がある。今後はこうしたデータ分析が、産業の“核”となることは間違いない。その時に重要なのがインダストリアル・ビッグデータであり、PHMだ」(于氏)

また同氏は、「こうしたアプローチを実現するためには、『何がニーズなのか』の本質を正確に理解する『思考力』と、ニーズを正確に捉えられる新技術の転換点を見いだす『観察能力』が求められる。さらに、開発チーム内で正確な情報共有ができる『知識の正確な伝達スキル』も必要だ。新技術へのシフトには時間を要するので、早く着手する必要がある」と訴えた。

故障予知診断は新たなビジネスチャンス

一方、情報収集の“源”となるセンサーにフォーカスした講演を行ったのは、CALCE(Center for Advanced Life Cycle Engineering)の創設者でメリーランド大学教授兼ディレクターのマイケル・ペクト(Michael Pecht)氏である。ペクト氏はセンサーデータが工学的判断や予知診断に果たす役割について言及した。

近年はさまざまな製品にセンサーが搭載され、センサーデータから製品の状況をモニタリングできるようになった。それに伴い、ユーザーは開発者が想定していなかった環境で製品を利用していることも明らかになった。ペクト氏は「例えば初期のPCは据え置きだった。しかし、ノートPCが登場し、無線LANが普及する現在は、屋内や屋外、高地や寒冷地など、あらゆる環境条件での利用を想定する必要がある」と訴える。

センサーによるモニタリングが有用なのは、故障のメカニズムモデルが可視化できる点にある。組み立て部品(アセンブリ)の稼働状況で故障メカニズムの発現性を予測し、「どのくらいの耐久性があるか」を判断できる。実際、NASA(米国航空宇宙局)ではスペースシャトルのあらゆる部分にセンサーを取り付けてデータを収集し、全てのミッションを記録すると同時に、各部品で何回程度再利用できるかを把握しているという。

ペクト氏は「構造体や材料が分かると故障のメカニズムは分かるが、(例えば購入品である)コンポーネントの中身は分からない。だからこそ収集したデータ間の相関関係に着眼し、そこから新たな知見と故障の予知を発見することが重要だ。さらに早期の故障予知診断は、新たなビジネスチャンスとなる」と指摘する。

例えば、米国のボーイング(Boeing)は航空機を「販売」するのではなく、定期運航保証を含めたメンテナンスサービスを付加価値とした「航空機リース」へとビジネスモデルを変更した。その“核”となっているのが、センサーデータ分析だ。あらゆるパーツに取り付けたセンサーからのデータを分析し「どの部品が」「いつ故障するか」までを予測する。さらに、エンジンの稼働データから最適な飛行経路を割り出し、エネルギーの効率化にも務めているという。

なお、ペクト氏によると、こうした故障予知に関する分野は、中国が国を挙げて注力しているとのことだ。

PHMの導入にはどのようなツールが必要か

では、実際にPHMを導入するには、どのようなツールが必要なのか。カンファレンスではオーストラリアのPHM Technologyが手掛ける「MADe(the Maintenance Aware Design environment software)」が紹介された。

MADeは、ミッションクリティカルで安全性検証が重要となる製品やシステムの設計、開発、保全を統合的に解析するソリューションだ。PHM TechnologyでCEOを務めるクリス・ステッキー(Chris Stecki)氏はMADeについて、以下のように説明する。

「MADeは、複雑な製品やシステムの上流工程である設計/開発段階で故障の可能性やメンテナンスのサイクルなどを割り出す、モデルベースのエンジニアリング分析ツール。信頼性や安全性などの統合型エンジニアリングであり、潜在的な欠陥や問題を早いタイミングで発見する。システム開発から設計、安全評価、保全、技術要因分析、品質保証、ナレッジ管理など、製造業の複数の部署を横断した作業に必要なモデル作成機能と解析機能が搭載されている」

例えば、近年リリースされた「MADePHM」を用いると、製品やシステムの各機能間の依存関係のモデルに基づき、「どれだけの」故障が「どのように」発生して伝搬するかの故障フローや故障パスを特定することができる。

これにより、PHMに必要十分なデータ取得のためのセンサーアーキテクチャを検討することが可能になるという。

MADeの最初の顧客となったのは米国国防総省である。現在は各国の航空宇宙および軍事防衛産業で活用されており、今後民間企業での導入が進むと思われる。

シミュレーションで判明した“見当違い”のセンサー配置

前述の通り、日本でPHM導入に取り組む企業は少数だ。そのような状況下、PHMを目的としたデータ取得のための最適化に取り組む企業がある。風水力事業、環境事業、精密・電子事業を手掛ける荏原製作所だ。インフラや産業用装置の設計と製造を行う同社は、ポンプ、コンプレッサー、タービン、冷熱機械、送風機といった風水力事業分野で高いプレゼンスを誇る。世界16工場で年間90万台以上のポンプを製造する、世界でも屈指のポンプメーカーだ。

荏原製作所では、ポンプの故障診断と寿命予測を目的に、データ取得のためのセンサー配置の最適化に取り組んだ。風水力などで利用されるポンプは市民生活を支えるインフラだ。登壇した荏原製作所 技術・研究開発統括部 基盤技術研究部 データ科学研究課の平田和也氏は、「高効率の壊れないポンプを造るためにはIoT(モノのインターネット)や数値解析などのデジタルエンジニアリング技術が有用だ」と指摘する。

最適化の対象にしたのは、発電を目的としたボイラー給水ポンプである。加熱蒸気を発生させてタービンを回し、その動力を回収して発電する。給水ポンプは蒸気タービンで発生する電力と比較して、使用する電力が小さいため目立たないが、壊れると発電プロセスの全てが停止する。平田氏は「堅牢性と稼働継続性が求められる給水ポンプは故障を予測して事前に対策する必要がある」と語る。

最初に行ったのが、故障診断に必要な最適センサー構成の検討だ。ポンプの中で消耗しやすく定期的な交換が必要な「ライナーリング」「軸受」「メカニカルシール」の3パーツ(注力パーツ)の寿命を予測すべく、エンジニアリング分析ツールの「MADe」を利用してモデル化。そのうえで、故障注入(フェイルインジェクション)を行い、「どこの部品に」「どうなったトラブルが生じるか」を段階的に再現して把握するようにした。

MADeでは、故障注入するとモデルを基にシステムが自動計算し、機能不全に至る全ての経路と、各部品の機能不全の根本原因となったパターン数を割り出す。これにより、モデル化で詳細に定義した部分や故障ダイヤグラムに関係する部品が、多くの故障経路になっていることを確認できた。平田氏は「これまで『匠』と呼ばれていた設計者が、長年の経験とセンスで判断していたトラブルのメカニズム究明を客観的に示せるようになった」と語る。

PHMセンサー分析では、「既存センサーで検知可能な故障原因の確認」と、「全体の故障モニタリングを網羅的に検知するために必要なセンサーの検討」を行った。その結果、既存の9個のセンサーでは、システム全体に対する故障診断カバー率は18.6%で、注力3パーツの故障診断カバー率は9.5%だったことが判明した。そして、さらに17個のセンサーを追加すれば、注目した3部品の故障診断カバー率が100%になることも分かった。

「このMADeシミュレーション結果の面白いところは、注目した3部品の故障診断カバー率を100%にするために追加するセンサーの個数が17個であるにもかかわらず、追加後のセンサー総数は20個だったことだ。つまり、現在取り付けている9個のセンサーのうち、注力部品の故障予知に役立っているものは3個しかなかったことが判明した。3分の2のセンサーはポンプ運用には重要なモニタリング機能を果たすが、故障予知には役立っていなかったのだ」(平田氏)

今後の展開として平田氏は、「今のセンサー技術では測れない部分もある。逆に言えば『この部分が測定できれば、今後の故障予知に生かせる』ということで、計測技術の開発を社内提案できる。さらに、MADeのパラメータをチューンアップして精度を向上させ、『どこにセンサーを付ければ効率的かつ効果的なデータが収集できるか』といったことも考えられるようになる」と、その展望を語った。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:株式会社電通国際情報サービス

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年7月24日

製造業を中心に多くの来場者が集まった「PHM Conference 2018 in JAPAN 〜ビッグデータ時代のエンジニアリング知見の活かし方〜」の様子

製造業を中心に多くの来場者が集まった「PHM Conference 2018 in JAPAN 〜ビッグデータ時代のエンジニアリング知見の活かし方〜」の様子 ISID 戦略ビジネス推進本部 インダストリアル・ビッグデータ部 部長の大西盛豊氏

ISID 戦略ビジネス推進本部 インダストリアル・ビッグデータ部 部長の大西盛豊氏

横浜国立大学 大学院工学研究院 教授の于強氏

横浜国立大学 大学院工学研究院 教授の于強氏 CALCE創設者 メリーランド大学教授兼ディレクターのマイケル・ペクト氏

CALCE創設者 メリーランド大学教授兼ディレクターのマイケル・ペクト氏 PHM Technology CEOのクリス・ステッキー氏

PHM Technology CEOのクリス・ステッキー氏 荏原製作所 技術・研究開発統括部 基盤技術研究部 データ科学研究課の平田和也氏

荏原製作所 技術・研究開発統括部 基盤技術研究部 データ科学研究課の平田和也氏 イベントの最後には、東海大学 情報通信学部 教授の今村誠氏とISIDの大西盛豊氏がモデレータを、マイケル・ペクト氏、クリス・ステッキー氏、于強氏がパネリストを務めるパネルディスカッションも行われた

イベントの最後には、東海大学 情報通信学部 教授の今村誠氏とISIDの大西盛豊氏がモデレータを、マイケル・ペクト氏、クリス・ステッキー氏、于強氏がパネリストを務めるパネルディスカッションも行われた