市場の厳しい要求に応える自動車部品サプライヤーの設計業務改革:製造業革新セミナー2017

納期短縮、品質向上、軽量化といった、自動車部品サプライヤーへの要求は年々厳しさを増す。ダッソー・システムズ主催の「製造業革新セミナー2017」では、国産自動車部品サプライヤーの担当者が自らCAE業務改革の事例について語った。また好調な欧米部品メーカーが熱心に取り組む「原価企画」の考えについても紹介した。

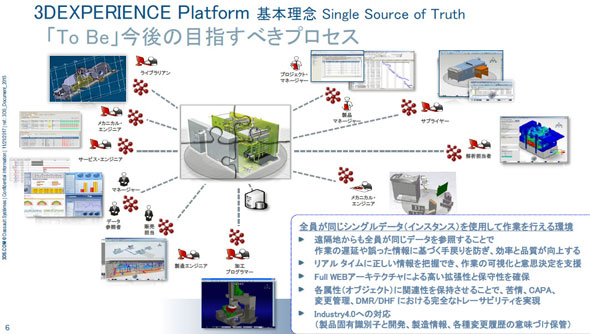

ダッソー・システムズ(以下、ダッソー)による3Dモノづくりプラットフォーム「3DEXPERIENCE プラットフォーム」は「Single Source of Truth」を基本理念に掲げ、モノづくりに携わる全員が同じデータを見て・使って作業できる仕組みを提供する。

従来の製造業ツールにおいては、同一の最終製品を設計しているにもかかわらず、設計プロセスや組織ごとで異なるツールを利用しており、データ形式も多岐にわたっていた。そのような環境はデータの検索性を損ない、手作業による負荷を増大させ、問題の早期解決を阻害するものであった。3DEXPERIENCE プラットフォームは、誰もが使いやすいインタフェースで、モノづくりにかかわる一切のデータを取りまとめ、それらの課題を解消するプラットフォームである。

ダッソーは2017年11月、毎年恒例となったセミナー「製造業革新セミナー2017」を東京と大阪で開催した。2012年の第1回開催時は3DEXPERIENCE プラットフォームを発表したばかりのタイミングだった。2008年のリーマン・ショックの影響により市場競争が激化していたさなか、3DEXPERIENCE プラットフォームの登場は多くの製造業関係者の関心を集めることになった。

そして2017年、3DEXPERIENCE プラットフォームが6年目を迎え、その機能も設計から製造まで幅広いプロセスをカバーするプラットフォームとして熟したことで、製造業による導入事例も増えてきた。第6回は、実際の顧客における、3DEXPERIENCE プラットフォーム導入に至るまでの背景と、期待できる成果について具体的に紹介する場となった。

武蔵精密工業による、3DEXPERIENCEを用いたCAE業務改革

事例講演には3DEXPERIENCEを導入する武蔵精密工業から、研究開発部の技術評価課 課長である佐久間敬哲氏を登壇者として迎えた。佐久間氏は、武蔵精密工業におけるCAEを活用した開発業務の改善にまつわる課題や、3DEXPERIENCEによる開発環境のデジタル化について語った。

武蔵精密工業は愛知県豊橋市に本社を置く、自動車部品メーカーであり、デファレンシャルを主力製品とし、鍛造部品を幅広く手掛ける。生産拠点は国内外の30カ所に構え、設計から生産、シミュレーション、性能評価・検査・分析、材料測定と幅広く対応可能。鍛造、加工、熱処理まで自社でできる一貫生産体制が強みだ。

納期短縮、品質向上、軽量化といった、自動車部品サプライヤーへの要求は年々厳しさを増している。さらに海外需要に合わせた細やかな仕様変更にも対応しなければならない。武蔵精密工業においても、開発環境の改革を迫られている現状だ。そのような背景で同社は、製品の高性能化および高品質化を目的とし、CAEを活用した開発業務改善を推進してきた。一方、CAE専任者の育成や、設計者CAEの促進といった課題に悩まされてきたとのこと。それらの問題解消に向け、同社では3DEXPERIENCEの導入検討を開始した。

「差動」という意味を持つデファレンシャル(デフ)は、自動車における左・右輪の旋回半径の差を吸収することで、自動車が旋回しやすくする機構。デフにおいては、トルク伝達に耐え得る強度や剛性、差動装置からの騒音や振動の対策、耐摩擦・摩耗性の確保といった要件をかなえながら、軽量化も実現しなければならない。軽量化への対応は、近年、車両の電動化および電装化が進み、さらなる燃費向上が求められることが背景としてある。また武蔵精密工業の製品ではさまざまな車両の仕様に対応するため、幅広いトルクバンドをカバーするようなデフをラインアップしている。

武蔵精密工業の設計開発において要求される事項は、主に以下3つに分類できる。

- 製品魅力向上と開発時間短縮

- 海外需要への対応

- 多様化へ対応

多くの仕様を効率よく開発、かつ複雑な製品を設計する上ではCAEによるシミュレーションが欠かせない。同社では線形静解析だけではなく、非線形解析やMBD(Model Based Development、モデルベース開発)も取り入れている。解析専任者が解析業務をリードしつつ、設計者自身による解析実践にも取り組む。海外展開する同社においては、CAEやCADによる設計データの共有・管理・活用の手段も課題となっていた。

開発効率・質向上を目指したデジタル化を進める中、大きな課題としては、以下の3つが挙げられた。

- 設計者にも幅広く非線形CAEをやってほしいが、うまくいかない

- 開発データの増加により、CADモデルとCAEデータの関係が見えづらくなってきた

- 海外拠点とのデータ共有、セキュリティ確保が必要

このような課題に取り組むため、ITによる集中管理と、属人的作業の低減を目指した。さらに技術者教育・育成の面での効果も狙った。教育する時間がなくても、設計者が自らCAEをやりたくなるようなツールを探した。

数あるモノづくりプラットフォームの中から武蔵精密工業が選んだのが3DEXPERIENCEだ。もともと同社ではダッソーの3D CAD「CATIA V5」やCAEの「Abaqus For CATIA V5」を導入していたことも、環境面や操作習得面などで都合がよかった。3DEXPERIENCはとにかく幅広い機能を備える。同社が導入検討したのは当時の最新版だったバージョン2016x。同社では一気に導入はせず、少しずつ、部分で採用する「パイロットプロジェクト」として、2015年から検討を開始。具体的には、設計者向けデータ管理から取り組み、試作削減や開発期間短縮といった設計実務の課題解消と、設計者CAEの定着や業務効率化に取り組んだ。従来、解析専任者が取り組んできた難易度が高くて解析時間を要する領域に、設計者CAEを少しずつ適用させていくようにした。

最初の取り組みの要がCAEとなることからも、導入は解析専任者チームが主導で推進。検証項目としては以下を挙げた。

- 設計者CAE機能:ツールとしての操作性や利便性

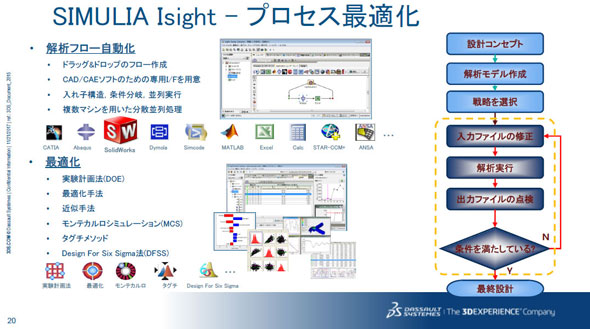

- 専任者CAE機能:解析ルール機能、Abaqus機能の融合効果、Dymola(RFLP、1D-CAE)への取り組み、SIMULIA Isight(最適化)への取り組み、複数の解析ソフトの連携性

- プラットフォーム機能:機能の理解および使い勝手の検証

- PLM/PDM:ENOVIAの基本機能検証および業務改善

メッシュの切り方や境界条件の設定といった部分において、解析専任者がルール決めやウィザード作成などに取り組み、設計者の作業負荷経験を目指し、足りない専門知識を補ってエラー削減も可能な、扱いやすい環境を整えていく。

また設計者が強く求めるのが「実機の再現性」である。いくら簡単に早く作業ができるといっても、モデルが不正確であれば意味がない。簡便な操作ながらも、Abaqus/CAE の結果に匹敵する再現性を目指した。

解析専任者は、設計者向けの解析アプリも幅広く調査。例えば「疲労計算機能」では、非線形解析の詳しい知識がなくても、疲労、構造の計算などが簡易的に実施できることを確認した。エラーメッセージも設計者から分かりやすいことを確認し、3DEXPERIENCEプラットフォームの使いやすさを実感した。

解析結果については、3DEXPERIENCEの機能を生かし、Webブラウザから閲覧が可能であることを確認した。海外拠点などの遠隔でのセキュアなデータ閲覧をかなえ、かつその際には重いデータを扱わずに済む。材料データの中身など、一部のユーザーの閲覧を制限したい情報にはアクセス制限を設けることも可能だ。

設計者CAE機能の検証結果としては、設計者ニーズ対応、教育不足の回避、利便性、ツール操作性、JOB計算速度において良好な結果を得られ、3DEXPERIENCEの移行は可能だと同社は判断。JOB計算速度については、従来システム比で45%削減という結果が出た。

業務効率化やデータ管理手法検討においては、幅広い業務プロセスや作業を見渡さなければいけなかったことからも、自社だけの検討では厳しい面があった。ダッソーのパートナー企業に積極的に協力を仰いだ。当面は国内で段階的に検証・システム構築を進めて、その後、データ共有できる環境を3DEXPERIENCE のOOTB(out of the box)環境で構築して、環境開発コストを抑えながら、GUIを統一し、グローバル拠点へ展開していく。

今後の武蔵精密工業では、最新版である2018xを導入予定だ。要求機能分析から物理までデータを残せる環境を目指して検証を推進していく。導入に向けて、CAEデータがどう連携できるかも調査中だ。

IoT環境におけるデジタルデータを用いた製品品質向上および原価企画施策

基調講演には会計監査法人 KPMGコンサルティングのディレクター 田中孝史氏が登壇し、ITコンサルタントの視点から、IoT環境におけるデジタルデータを用いた製品品質向上などについて講演した。田中氏は過去に自動車メーカーなどで製品開発を経験。後に、PLMコンサルタントに転身した。同氏は、loTから取得したデジタルデータを原価企画に反映し活用するための施策について紹介した。

Valeo、ZF TRW、Continentalといった欧州の大手サプライヤーは、自動運転関連などのIT企業の統合・合併を行いながら、IT関連にうまく投資し、5.5%を超える高い利益率を得ている。一方、日本の大手サプライヤーは5.5%を下回っている(2017年11月28日時点)。この状態を、「欧米メーカーと日本メーカーとの間の“5.5%の壁”と呼ぶ」と田中氏は説明した。欧米メーカーにおいては、従業員個々のスキルや意識の高低に左右されない仕組みづくりに熱心に取り組む文化が、この背景にある。

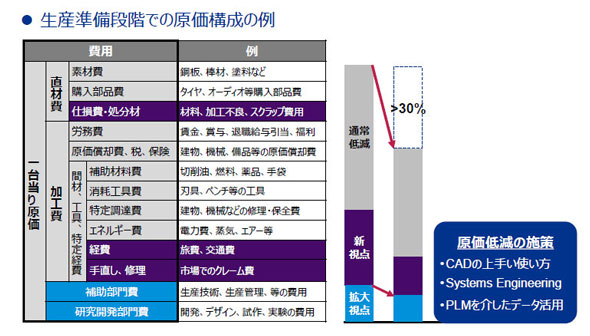

講演テーマとなる「原価企画」については、日本企業での認知度が高くないと田中氏は話す。新機種開発においては、企画段階でコストの9割が決まってしまうと田中氏は説明する。生産準備段階での原価構成の例としては、以下を挙げた(図)。

原価低減の施策としては、まず「CADをうまくつかう」ことを挙げた。最新のCADを用いて、設計モデルのモジュール化や標準化に取り組み、かつ現状の技術資料をマクロでつなぐ。DRにおいては、品質保証部と設計部を一挙に集め、IoTによるデジタルDR環境を整備することで、付加価値率、つまり「付加価値へ直結する議論の比率」を増やしていく。

改善の具体的な取り組みとしては、「DRで話し合った課題数を具体的にカウントすること」。これは、多くの企業で取り組まれていないことだと田中氏は述べる。それが課題を明確に認識することへつながり、解決にもつながっていく。さらに、シミュレーションを用いるデジタルDRにすれば、関係資料の事前準備や、DR終了後に課題を持ち帰って再検討するといったことが減り、リアルタイムな原価企画が可能になる。あるメーカーの航空機開発では、デジタルDRの導入により、通常のDRでは付加価値率が28%であったところ、60%まで向上させたと田中氏は紹介した。

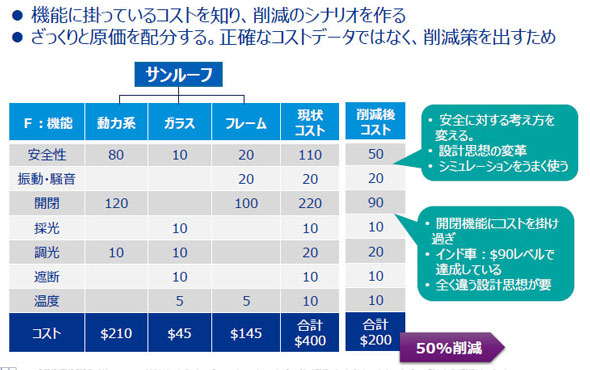

田中氏の説明するファンクショナルモックアップとは、従来の3D形状のみの検証から、機能単位への検証に進化させたデジタルモックアップのことを示す。製品設計に入る前、「要求」「機能展開」「論理展開」「物理設計」の4つに分類して機能展開する。さらに展開した機能に対し、コストを割り振っていく。

こうして機能とコストを見渡すことで、「機能が過剰ではないか」「お金をかけすぎていないか」といったことが、数字で分かりやすく把握でき、説得力も出てくる。この情報を基にして、シミュレーションを使えばいいのか、設計思想そのものを変えなければいけないのか、といった議論をしていく。

欧米のサプライヤーでは原価企画を意識した検討を熱心に実行していると田中氏は説明する。また従来の検討方法で「これ以上コスト削減できない……」と思い込んでいた開発でも、この考えで検討すれば、1〜3割レベルのコストダウンも実現できるという。

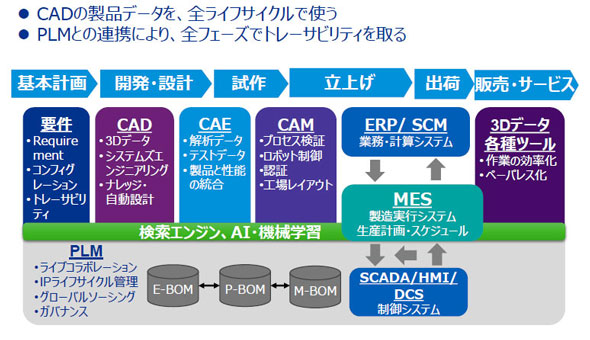

AIや機械学習を使った開発工数の削減も進めていくとよい。先端の自動車産業においては既に取り組みが開始されている事項だ。IoTで収集した設計や工程のデータを基に、AIで判定させる仕組みを実現し、不具合対策と改善要因の明確化を行う。生産工程だけでなく、開発・設計プロセスにも適用可能である。そして3DEXPERIENCEなどPLMを利用してIoT環境を構築する。CADの製品データを全プロセスで活用できるようにし、トレーサビリティーを確保する。またMESのデータをPLM上で使用可能にすれば、グローバルな生産性が見える化できる。

原価企画は、プロセスや組織を横断した活動にしてこそ真価を発揮する。そのため、PLMやIoTによる基盤整備が重要である。

3DEXPERIENCE SIMULATIONによる設計・解析の効率化

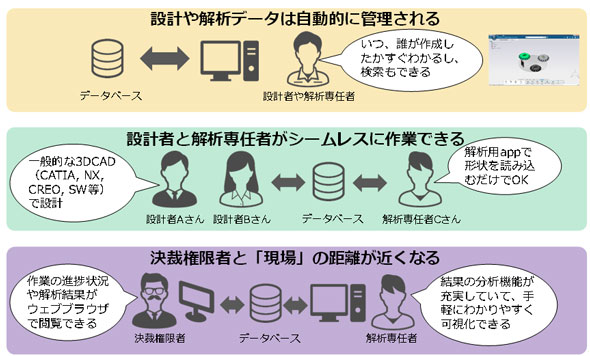

ダッソーのパートナー企業代表として、みずほ情報総研から、サイエンスソリューション部 シニアコンサルタントの小坂部和也氏が登壇し、解析システム「3DEXPERIENCE SIMULATION」の特長を紹介。3DEXPERIENCE SIMULATIONの特徴としては、単なるCAEソフトではなく、業務システムであると説明。さまざまな分野の担当者と一緒になって検討し、運用の定着までにある程度の時間を要することも覚悟することが大事であるが、データの一元管理により、設計・解析の作業、コミュニケーション、意思決定を迅速に行うことができるとのことだ。

3DEXPERIENCE SIMULATIONの導入メリットを受けやすい企業としては、以下を挙げ、武蔵精密工業の事例ともよくマッチしていたことを示した。

- 設計、解析の部署があり、両者が連携して業務を行っている

- ダッソーのソフトウェアを既に導入している

- 設計者に解析業務を展開したい

- 解析業務に関わる作業の自動化を行いたい

- 決裁権限者も極力生データを見て意思決定を行いたい

- 設計、解析などの業務プロセスを、業者と一緒に検討することに抵抗がない

関連ホワイトペーパー

グローバル製造を実現する製造ソリューション 〜製品開発・製造現場の改革を目指して〜

納期やコスト削減、グローバル製造に向けた取り組みとして、デジタル技術の活用が欠かせません。設計データやCAEのみにとどまらず、製造工程においても一貫してデータを活用することで、製品開発・製造工程の全体効率化を実現します。

関連ホワイトペーパー

IoT環境での、デジタルデータを活用した製品品質向上と原価企画施策の推進方法

製造業の永遠の課題である「品質向上」。全部門、全組織に関係する「品質」は一朝一夕に高めることが難しい領域です。そのため、IoT環境での製品開発にあたっては、CADの製品データを全ライフサイクルで使い、PLMと連携して全フェーズでデータを活用することが重要になってきます。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:ダッソー・システムズ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年2月14日

関連ホワイトペーパー

納期やコスト削減、グローバル製造に向けた取り組みとして、デジタル技術の活用が欠かせません。設計データやCAEのみにとどまらず、製造工程においても一貫してデータを活用することで、製品開発・製造工程の全体効率化を実現します。

製造業の永遠の課題である「品質向上」。全部門、全組織に関係する「品質」は一朝一夕に高めることが難しい領域です。そのため、IoT環境での製品開発にあたっては、CADの製品データを全ライフサイクルで使い、PLMと連携して全フェーズでデータを活用することが重要になってきます。

3DEXPERIENCE プラットフォームについて紹介した、ダッソー・システムズ 3DSバリューソリューション事業部 シニア コンサルタント 田野倉靖氏

3DEXPERIENCE プラットフォームについて紹介した、ダッソー・システムズ 3DSバリューソリューション事業部 シニア コンサルタント 田野倉靖氏 3DEXPERIENCEプラットフォームの基本理念(出典:ダッソー・システムズ)

3DEXPERIENCEプラットフォームの基本理念(出典:ダッソー・システムズ) 武蔵精密工業 研究開発部 技術評価課 課長 佐久間敬哲氏

武蔵精密工業 研究開発部 技術評価課 課長 佐久間敬哲氏 最適化ツール「SIMULIA Isight」の概要(出典:ダッソー・システムズ)

最適化ツール「SIMULIA Isight」の概要(出典:ダッソー・システムズ) KPMGコンサルティングのディレクター 田中孝史氏

KPMGコンサルティングのディレクター 田中孝史氏 生産準備段階での原価構成の例(出典:KPMGコンサルティング)

生産準備段階での原価構成の例(出典:KPMGコンサルティング) 機能をコストに割り振る(出典:KPMGコンサルティング)

機能をコストに割り振る(出典:KPMGコンサルティング) IoT環境での製品開発(出典:KPMGコンサルティング)

IoT環境での製品開発(出典:KPMGコンサルティング) 3DEXPERIENCE SIMULATIONの特長(出典:みずほ情報総研)

3DEXPERIENCE SIMULATIONの特長(出典:みずほ情報総研)