コネクテッドカー実現に必要なもの、あらゆるシナリオを統合テストする

コネクテッドカーの命は複数のセンサーを束ねるソフトウェアにある。ソフトのテストを実機ではなくシミュレーターを用いて実現できれば、テスト期間を短縮でき、広範なテストシナリオを網羅可能だ。ナショナルインスツルメンツ(NI)は、自社のテクニカルカンファレンス「NIWeek 2016」において、従来のシミュレーター(HIL)の欠点を補い、特に難しいレーダーをも扱った事例を示した。

「エレクトロニクス業界で今後最も成長が期待できる分野は、コネクテッドカーだ。技術の進歩が非常に速く、テスト技術にも変化が求められている」(米ナショナルインスツルメンツ(NI)でグローバルセールス&マーケティング部門エクゼクティブ・バイスプレジデントを務めるEric Starkloff氏)。

コネクテッドカーはさまざまな無線技術を用いて、他の車両や走行環境とつながる。先進運転支援システム(ADAS:Advanced Driver Assistance Systems)から、最終的にはドライバーを必要としない完全な自動走行の実現に至る技術だ。

米国テキサス州オースチンで開催されたNIのテクニカルカンファレンス「NIWeek 2016」(2016年8月1〜4日)の基調講演では、コネクテッドカー開発に役立つ2つの事例が目立った。HIL(Hardware In-the Looop)の課題と解決を扱ったスウェーデンSAABと、車載レーダーのテストについて触れたドイツAudiである。

開発コストを20%短縮するSAAB

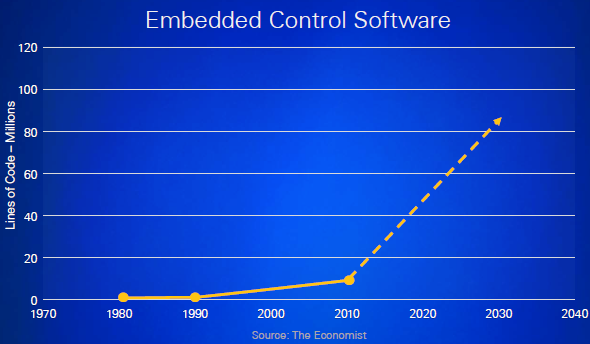

現在の自動車は機構部品と電子部品が複雑に絡み合ったシステムだ。電子制御システム(ECU)が車載センサーから情報を受けとり、リアルタイムで必要な制御情報を出力する。組み込みソフトウェアによってECUが動作するため、ECUへ機能を追加するごとにソフトウェアの量が加速度的に増えていく(図1)。

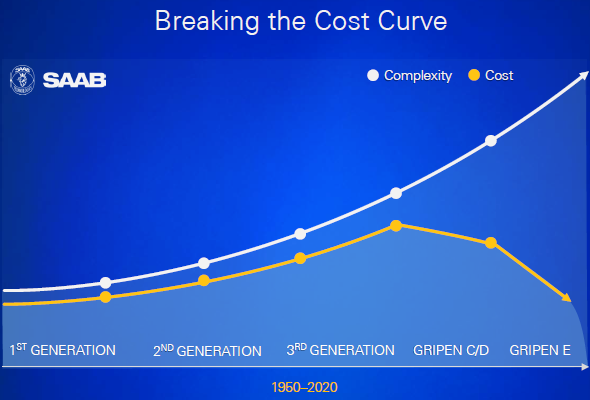

SAABの事例の結論を一言でいうとこうだ。「組み込みソフトウェアの規模が急速に膨らみ、テストが難しくなっていくなか、当社はテスト用機器の構成に工夫を凝らした。これによって、次世代製品では開発コストと製造コストをどちらも20%削減できると考えている(図2)」(SAAB Aeronauticsでテクニカルマネジャーを務めるAnders Tunströmer氏)。

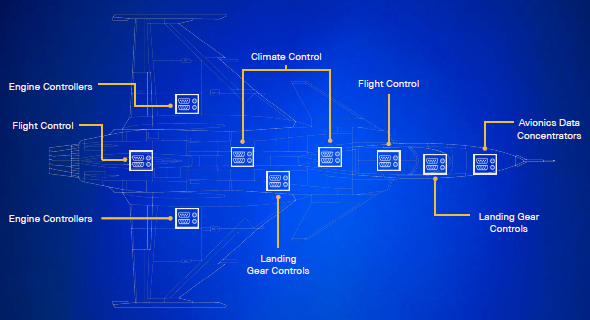

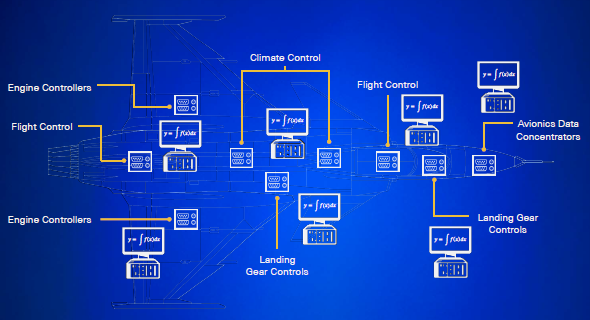

事例では同社が開発する多機能戦闘機「Gripen」を扱った。現代の戦闘機は自動車と同様、多数のECUがさまざまな搭載機器を制御することで動作する(図3)。

ECUや搭載機器ごとに開発期間にはズレがある。それでも実機で不具合が起きないよう、複雑なテストシナリオに従って全てのECUと搭載機器の動作をなるべく短期間で検証しなければならない。

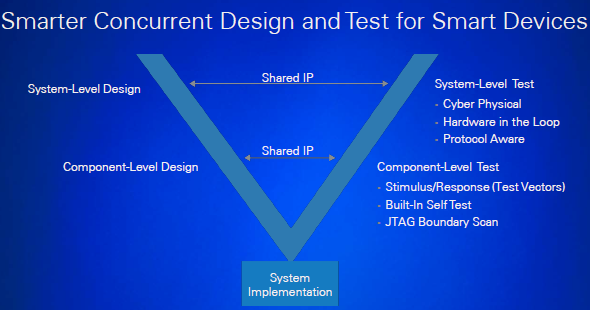

テスト期間を短縮しつつ、膨大なテストを網羅するには、設計とテストを同時に行うコンカレント開発手法が役立つ(図4)。

コンカレント仮想開発手法では、実部品を用いた物理テストを必要に応じてHILに置き換えることができるかどうかがカギになる。ECUと車載機器との信号のやりとりをシミュレートすることがHILの役割だ。HILを用いると、図3のような実機システムを図5のようにソフトウェアで置き換えてテスト可能になり、より多くのテストシナリオを短期間で実行できるようになる。

HILをより使いやすくする

航空機の開発に利用できるHILは数多い。SAAB AeronauticsはNIのHILを採用しており、これまで自社で開発していたソリューションを順次NIのHILに置き換えてきた。それにより、テストシステムをモジュール化でき、テストの柔軟性が増すとともに、テスト費用の削減ができたのだという。

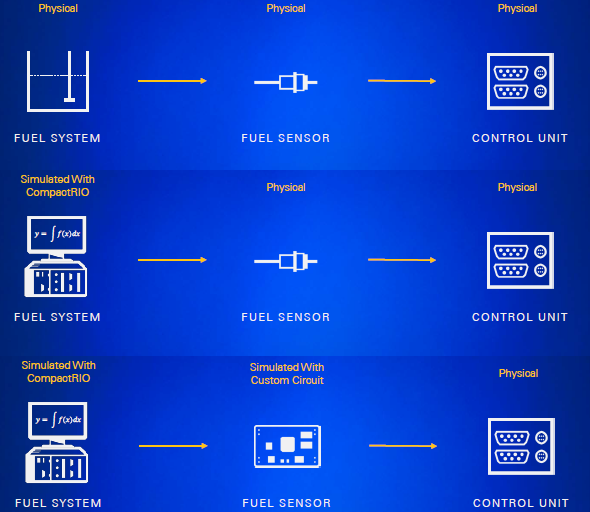

ここまでの改善状況を示そう。図6には最も古いテスト手法から、最新のものまでを3つ並べた。

1番目は全て実機を用いたテスト手法だ。燃料システムの例にとった。2番目は機器をシミュレーターで置き換えたもの。NIのCompactRIOが燃料システムと同じ信号を発生する。HILの最も簡単な例だ。実際には3番目のように、発生した信号を受け取るセンサーをカスタム回路で置き換えたものが必要だ。

HILの課題は3番目に登場したカスタム回路にある。「シグナルコンディショニングテストやフォールトインサーションテストでは、カスタム回路を作り込まざるを得ない」(Tunströmer氏)。

「課題はこのカスタム回路にある。市場ではこのようなカスタム回路を容易には入手できないのだ」(ドイツSETでCEOを務めるFrank Heidemann氏)。HILを用いたテスト手法のボトルネックとも言える部分だ。

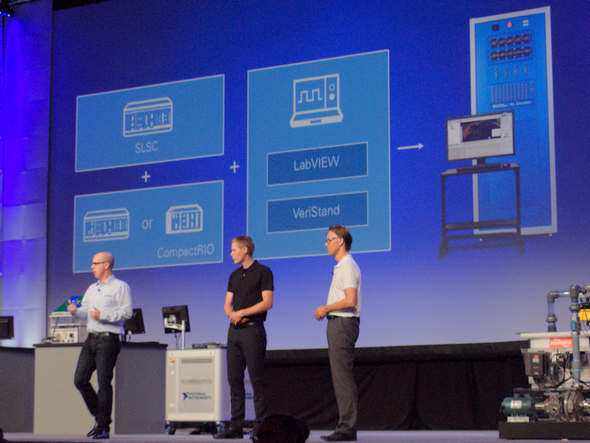

NIがユーザー企業から受けたフィードバックによれば、SAAB以外にも多くの企業から、このような指摘があったという。そこで、基調講演ではこれらの課題を解決するためにNIが投入する2つの新製品を紹介した。1つはSLSC(Switches, Loads, and Signal Conditioning)と呼ぶもの。もう1つはSLSCを導入済みのターンキー方式のHILシミュレーターだ(図7、図8)。

SAAB Aeronauticsは、米Bloomy ControlsやSETと協力して、両製品を先行導入している。SETのHeidemann氏によれば、HILシステム全体を汎用のソフトウェアやハードウェアで組み上げることができたという。Tunströmer氏によれば、テストシステムの規模は40の制御ユニットと1000個のアクチュエータからなるというもの。これほどの規模のHILシステムを作り上げても、従来と比較して、20%のコストダウンが可能だと強調した。

レーダーシステムに賭けるAudi

「平均的なドライバーは一生のうちに、合計すると3年間もハンドルを握っている。この時間を生産性の高いものに変え、より安全にするためには、レーダー技術を用いた自動運転のようなイノベーションが必要だ」(AudiでComponent Owner, Radar Systemsを務めるNiels Koch氏)。

基調講演中に録画でメッセージを伝えたKoch氏は、このような車載レーダーの開発において、いかにHILが役立つか、数字を挙げて説明した。同氏によれば、車載レーダーの動作をシミュレートすることにより、10年分のデータを数週間で得ることができるという。

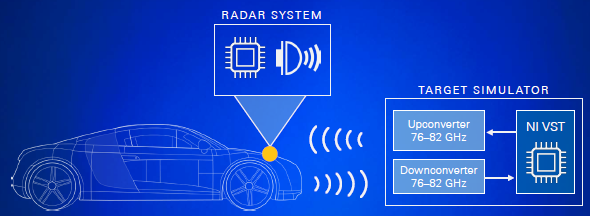

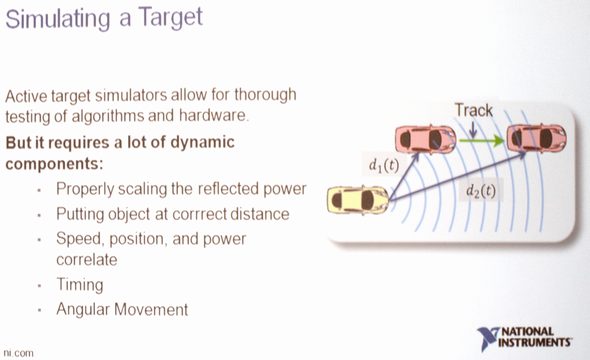

Audiは、ドイツKonrad Technologiesと共同でNIのLabVIEWとPXIを用いたターゲットシミュレーターを開発した。レーダーが検知する「物体の反射波」をソフトウェアによって自動生成する装置だ。

Koch氏のいう10年分のデータは何のために必要なのだろうか。「Audiは規制当局に対して、ASIL-D(Automotive Safety Integrity Level D)という自動車業界では最も厳しい安全基準に従ったテストの結果を報告する必要がある。もし、実車でテストしたとすると、走行距離が1000万kmに達するほどだ。時速100kmで24時間365日走り続けても、10年かかる」(Konrad TechnologiesでCEOを務めるMichael Konrad氏)。ターゲットシミュレーターが必要な理由だ。

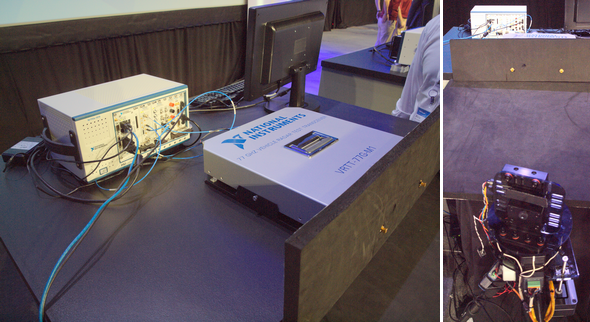

開発したターゲットシミュレーターでは、NIのVST(Vector Signal Transceiver)*1)の他、RF周波数76GHz、82GHz間のアップ・ダウンコンバータを用いた(図9)。両社はNIの先行ユーザーとして、今年7月に発表された第2世代VSTを既に導入済みだ。

Konrad氏によれば、第2世代VSTの魅力は1GHzという広い帯域幅にあるのだという。「帯域幅が広くなると、(レーダーが検知する)物体までの距離をより正確にシミュレートできるようになる」(同氏)。VSTはFPGAを内蔵しているため、ドップラーシフトや物体から跳ね返ってくるレーダー信号の遅延といったさまざまな条件をLabVIEWによるプログラミングで設定できる。同氏はFPGAに実行させるソフトウェアの「レシピ」に同社の競争力があるとした。

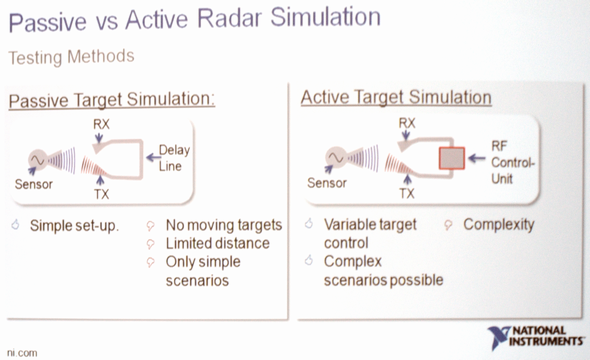

「プロセッサやFPGAを使わないパッシブレーダーシミュレーターでは、レシーバーで受信した信号を回路で遅延させて発信していた。この方法だと動いている物体をシミュレートすることは難しい。現在提供しているアクティブシミュレーターであれば、どのような運動をする物体でも扱うことができる」(Konrad Technologiesでソフトウェア開発を担当するDominik Eyerly氏)。

同氏は、パッシブレーダーシミュレーターとアクティブレーダーシミュレーターの長所と短所の違い(図10)に加え、アクティブレーダーシミュレーターを実行する場合の前提条件(図11)を分かりやすく示した。

*1) NIはVSTを2012年に製品化した。特徴は2つある。シグナルアナライザとシグナルジェネレータを1つの計測器にまとめたことが1つ。もう1つはユーザーがLabVIEWでプログラム可能なFPGAを搭載したことだ。

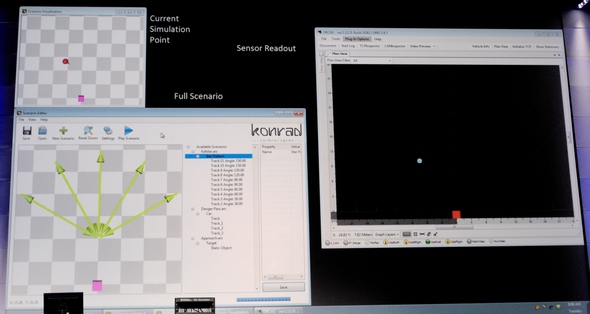

ターゲットシミュレーターをデモ

基調講演ではターゲットシミュレーターを実演して見せた(図12、図13)。画面左側下はテスト環境の設定画面であり、ターゲットシミュレーターがシミュレートする外部環境を表す。画面左上は、「外部に置いた物体」(赤丸)の位置を表しており、市松模様に従って動いている。画面右では、レーダーセンサーが検出した物体の位置を白丸で示している。赤丸に追従して、白丸の位置が刻一刻と変わる様子を見せた。

デモから分かることはこうだ。LabVIEWを用いてVSTが内蔵するFPGA内のソフトウェアを書き換えることで、どのようなテストシナリオでも低レイテンシ状態のままリアルタイム実行できる。

Konrad氏は、車載レーダー用のターゲットシミュレーターを今後、どのように発展させていくのかについても語った。

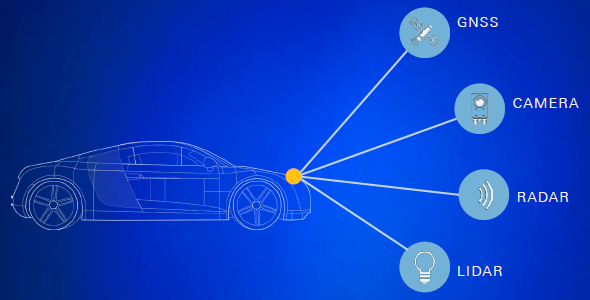

「将来必要とされるレーダーテストシナリオを引き続き開発していく。最終的には車載レーダーと他のセンサー群を組み合わせた形で自動運転が実現するだろう。センサーフュージョンだ(図14)。LabVIEWとPXIを採用したボードの組み合わせが、センサーフュージョンに対応したテストの最適解だと考える。同期性能が高く、DCからRFまでを扱うことができ、CANのようなバスインタフェースにも対応しているからだ」(同氏)。

ますます複雑化する車載システムの制御をより少ないコストで検証する。車載レーダーを含む車載システムのテスト期間を短縮する。このような目的を達成する近道は、NIWeekの事例にあるように、柔軟なテストシステムを取り入れることだ。

この記事に興味のある方におすすめのホワイトペーパー:

自動車大手7社の成功事例

ECUテスト時間を1/20に短縮した事例も

クルマのIT化が進み快適性や安全性が向上する一方、複雑なエレクトロニクスや高度な安全性への要求など課題が山積している。HILテスト、車載データロギングなど様々なアプリケーション分野で、時間短縮、コスト削減、品質向上を実現する手法とは。国内外の事例を紹介。

▼ ▼ ▼

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本ナショナルインスツルメンツ株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年9月30日

MONOist & EE Times Japan Special

センサーや通信、機械学習。さまざまな要素が相互に絡みあう産業用IoT(IIoT)を実現するには、多数の企業が業界を超えて協力しなければならない。テスト・計測・制御ソリューションを提供するナショナルインスツルメンツ(NI)が自社のテクニカルカンファレンス「NIWeek 2016」でIIoTの実現に必要なものとして強調したのは、プラットフォームとエコシステムであった。NIの取り組みとはどういったものか。「NIWeek 2016」から、IIoTに関連する予知保全とTSNの事例を紹介する。

1986年、グラフィカルなユーザーインタフェースを備えた革新的な開発ツール「LabVIEW」が30周年を迎えた。これほど長い間使われ続けている開発ツールは他にない。8月に開かれたNational Instrumentsの年次カンファレンスで、LabVIEW開発者が紹介した30年の歩みと、最新版「LabVIEW 2016」が身につけた新機能について解説する。

標準規格の策定前に試作を素早く実行し、必要な機器開発を進め、規格策定後に勝ち残る。無線の開発においては、ソフトウェア無線を利用することで開発速度を高めることが可能だ。ナショナルインスツルメンツ(NI)が開催したテクニカルカンファレンス「NIWeek 2016」から、「5G」の開発に役立つ事例や製品を紹介する。

コネクテッドカーの命は複数のセンサーを束ねるソフトウェアにある。ソフトのテストを実機ではなくシミュレーターを用いて実現できれば、テスト期間を短縮でき、広範なテストシナリオを網羅可能だ。ナショナルインスツルメンツ(NI)は、自社のテクニカルカンファレンス「NIWeek 2016」において、従来のシミュレーター(HIL)の欠点を補い、特に難しいレーダーをも扱った事例を示した。

図1 組み込みソフトウェアの規模が爆発的に膨らむ

図1 組み込みソフトウェアの規模が爆発的に膨らむ 図2 開発品の複雑さが高まり続ける中でテストコストを削減する

図2 開発品の複雑さが高まり続ける中でテストコストを削減する 図3 Gripenが搭載する主なECU

図3 Gripenが搭載する主なECU 図4 設計とテストを同時に実行するコンカレント開発手法

図4 設計とテストを同時に実行するコンカレント開発手法 図5 Gripenが搭載する機器をシミュレーターで置き換える

図5 Gripenが搭載する機器をシミュレーターで置き換える 図6 物理テストからHILを用いたテストへ

図6 物理テストからHILを用いたテストへ 図7 SLSCを導入することでカスタム回路が不要となる

図7 SLSCを導入することでカスタム回路が不要となる 図8 SLSCと新HILシミュレーター(画面右端)の関係

図8 SLSCと新HILシミュレーター(画面右端)の関係 図9 ターゲットシミュレーターの構成

図9 ターゲットシミュレーターの構成 図10 パッシブ方式とアクティブ方式の長所と短所

図10 パッシブ方式とアクティブ方式の長所と短所 図11 アクティブ方式を採用するための諸条件

図11 アクティブ方式を採用するための諸条件 図12 ターゲットシミュレーターのデモ画面

図12 ターゲットシミュレーターのデモ画面 図13 ターゲットシミュレーター(左)と三脚の上にのったレーダーセンサー(右) 黒い「壁」にある2点からレーダーに向けて「反射波」を送る

図13 ターゲットシミュレーター(左)と三脚の上にのったレーダーセンサー(右) 黒い「壁」にある2点からレーダーに向けて「反射波」を送る 図14 レーダーを含むセンサーフュージョンを実現する

図14 レーダーを含むセンサーフュージョンを実現する