設計者解析を実践して15年、世界有数の半導体装置企業の次なる目標はIoT活用:Creo活用事例 ―ファスフォードテクノロジ ―

半導体製造の後工程で用いるダイボンダーで世界トップクラスのシェアを誇るファスフォードテクノロジ。同社は2002年にPTCの3次元CAD「Creo」を初導入してから、設計者解析の実践による技術革新を続けている。次なる目標は、IoT活用による予防保全機能の提供だという。

ファスフォードテクノロジは、山梨県南アルプス市に本拠を置く半導体製造装置メーカーだ。前工程で素子を作り込んだ半導体ウエハーからダイを切り出して組み立て、ICパッケージとして仕上げて行く後工程に用いる、ダイボンディング装置(ダイボンダー)で世界トップクラスのシェアを誇る。

2015年3月に分社、同年に独立して現在の社名となってからまだ歴史は浅いが、日立製作所半導体事業部の後工程グループ会社として1963年に発足した青梅電子工業所から50年以上の歴史を持つ、半導体業界では広く知られている企業だ。

設計者解析を目的に3次元CADを導入

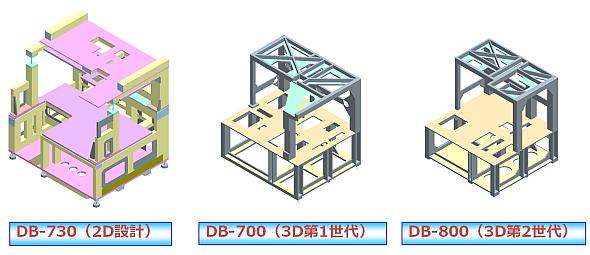

同社は、2001年に発表した世界初となる300mmウエハー対応のフルオートダイボンダー「DB-730」で業績を一気に高めることに成功した(当時の社名は日立東京エレクトロニクス)。このDB-730の設計は2次元CADを使って行われていた。ファスフォードテクノロジ ボンダシステムセンタ 開発部 主任技師の望月政幸氏は「DB-730の完成度をさらに高めた新製品の開発に取り組む上で、ブレイクスルーを実現するために3次元CADの導入が必要だと考えました。そこで2002年から採用しているのがPTCの『Pro/ENGINEER(現Creo Parametric、以下Creo)』です」と語る。

Creoを導入した理由は解析ツールとの親和性にあった。解析専任者ではない設計者でもかなりのレベルまで解析を行えることを評価した。現在も設計現場の課題として、「設計者解析による開発のフロントローディング」が挙げられることが多い。ファスフォードテクノロジは、今から約15年前の2002年当時に設計者解析を先行導入していたことになる。「解析専門ではないので8割くらいの精度が出ればいいという考え方でしたが、2次元CADだけで設計していた時よりも、設計の方向性を絞り込める点で大いに役立ちました」(望月氏)。

2002年1〜3月のパイロットプロジェクトでは、装置を構成する1個のユニットの設計をCreoで実施。同年10月に発表したダイボンダー「DB-700」では、3個のユニットの設計にCreoを適用している。その後しばらくは2次元CADとCreoを併用していたが、2006年に発表した「DB-800」を開発する際に、Creoによるフル3次元設計を初めて実施した。そして2006年12月には「Pro/INTRALINK」による3次元データの管理を開始している。

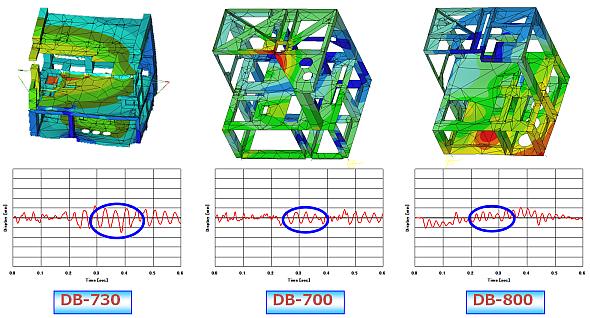

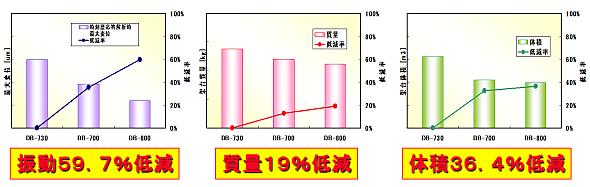

DB-800の開発では、フル3次元設計ということもあってさまざまな解析機能を活用した。その1つに「Pro/MECHANICA」を使った振動解析がある。効果は大きく、2次元設計だったDB-730と比べて、DB-800では装置振動を59.7%、質量を19%、装置体積を36.4%削減することができた。

解析の実力を確認するため実測値との比較も行ったが、解析の値とほぼ一致しており、装置開発への設計者解析の運用を確信した。この他、ユニットの可動領域の確認に「MDX/MDO」による動作解析を適用するなど「DB-800の開発でダイボンダーの設計に必要な解析手法を確立できました」(望月氏)としている。

解析の効果は、ダイボンダーの性能として重視されるボンディング精度とスループットの飛躍的な向上にも直結している。DB-730はボンディング精度25μmだったが、DB-800は同15μmとなり、スループットも20%向上した。望月氏は「ダイボンダーをはじめ半導体の後工程装置は、装置内部でさまざまな動作をします。3次元CADの導入は、装置の徹底的な軽量化や低振動化を実現するには必然だったと実感しています」と説明する。

サブスクリプション契約は半導体業界に最適

2006年12月からの「Pro/INTRALINK」の導入の後は、2007年に3次元CADによる設計ルールの確立に努めた。「当初決めた設計ルールは少し難しいところもあったので、それまでの運用経験を基に簡略化しました」(望月氏)。

その後は、約5年間の試行錯誤で確立したCreoによる設計と解析によって、300mmウエハー対応のダイボンダーの新製品を続けて投入。最新製品の「DB830plus+」では、ボンディング精度が10μmとなり、スループットもDB-800から20%向上を実現している。望月氏は「2016年内に、ボンディング精度7μm実現を目標としています。その後のロードマップとして、ボンディング精度を3μmへと向上、スループットをさらに20%向上させていく計画です。Creoによる設計と解析は、これらの設計目標を実現する上で重要な役割を担っています」と強調する。

またファスフォードテクノロジは、2016年からCreoのライセンス契約をサブスクリプションに変更した。望月氏は「シリコンサイクルに代表されるように半導体業界はピークとオフピークに大きな差があります。従来のパッケージライセンスでは、契約数の半分を使用していないときもありましたが、サブスクリプションであればオフピーク時に契約数を抑えられますし、逆にピーク時に増やすことも可能です」と語る。

サブスクリプション契約には、常に最新バージョンを利用できるという特徴もある。「現在は構想設計をノートブック+スケルトンを活用して分解図までの一連の業務でCreo2.0を使っていますが、2016年内に発売されるという新バージョンのCreo 4.0に魅力的な機能があれば、変更を検討してみたいですね」(同氏)という。

設置済み装置の予防保全にも取り組む

現在、ファスフォードテクノロジが注目しているのが、IoT(モノのインターネット)や機械学習を活用した予防保全である。予防保全はメンテナンスを計画的に行える他、製造ラインのダウンタイムを減らせることも顧客のメリットになる。

半導体後工程製造装置業界において、装置のメンテナンスなどを行うサービスサポートは、交換部品の販売と異なり1つのビジネスの柱とするのが難しいのが一般的だ。そこで同社は、設置済みの装置でもIoT、および機械学習による予防保全が可能になる追加オプション「自己診断機能」を開発することにより、無償だったサービスサポートの新しいビジネスモデルを提案したい考えだ。望月氏は「もちろんIoTによるセンサー情報の取得やサービスサポートの有償化については顧客と相談しなければなりません。しかし、顧客の得られるメリットは大きいと考えています」と述べる。

既存装置への追加オプションになる自己診断機能の開発には、これまでに蓄積した3次元データや解析データが役立つ。「装置へのIoT活用が急速に注目を集めたこともあって、自己診断機能の開発期間に余裕があるわけではありません。しかし、2002年から積み上げてきた3次元設計の体制によって、早期市場投入を目指します」(望月氏)としている。

この記事に興味のある方にオススメのホワイトペーパー

【事例】

ミズノの3D CAD活用――技術者の業務効率を高め、精度の高い解析も可能に

ゴルフクラブやフットウェア、バットの製品設計および解析で、ミズノは3D CAD「PTC Creo」を長年にわたって愛用している。スポーツ品メーカーならではの使い方とは?

Copyright © ITmedia, Inc. All Rights Reserved.

提供:PTCジャパン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年9月29日

ファスフォードテクノロジ ボンダシステムセンタ 開発部 主任技師の望月政幸氏

ファスフォードテクノロジ ボンダシステムセンタ 開発部 主任技師の望月政幸氏 ダイボンダーの装置架台形状の遍歴。左から、2次元設計の「DB-730」、3次元設計第1世代の「DB-700」、3次元設計第2世代の「DB-800」 出典:ファスフォードテクノロジ

ダイボンダーの装置架台形状の遍歴。左から、2次元設計の「DB-730」、3次元設計第1世代の「DB-700」、3次元設計第2世代の「DB-800」 出典:ファスフォードテクノロジ 「Pro/MECHANICA」を用いた解析の事例。「DB-730」、「DB-700」、「DB-800」の時刻歴応答解析によるボンドポイント変位量を算出した 出典:ファスフォードテクノロジ

「Pro/MECHANICA」を用いた解析の事例。「DB-730」、「DB-700」、「DB-800」の時刻歴応答解析によるボンドポイント変位量を算出した 出典:ファスフォードテクノロジ 設計者解析の導入による成果。左から、3機種の装置振動、質量、装置体積の比較による削減効果をグラフで示している 出典:ファスフォードテクノロジ

設計者解析の導入による成果。左から、3機種の装置振動、質量、装置体積の比較による削減効果をグラフで示している 出典:ファスフォードテクノロジ ファスフォードテクノロジの最新ダイボンダー「DB830plus+」 出典:ファスフォードテクノロジ

ファスフォードテクノロジの最新ダイボンダー「DB830plus+」 出典:ファスフォードテクノロジ