「見積設計の命は速度」 、品質とコストを保ちながら進化させよ:Fusion 360で設計業務改善が進む

見積設計に「短納期」が求められる昨今、納品先が求める要件にフィットした設計を少人数で進め、同時に設計ミスを減らす手法がある。データのひな型作成と、設計手順の絞り込みだ。SCSKの阿部大如氏と、オートデスク藤村祐爾氏に具体的な手法を語っていただいた。

仕事の進め方を改善せず同じやり方を繰り返す設計者は“淘汰”され、自動化に取り組んで自らの生産性を高める設計者が“生き残る”時代が訪れている。競合よりも素早く見積設計を仕上げることが受注の前提条件になる個別受注型生産の場合は、その傾向がより顕著だ。

高い能力を持った設計者に仕事が集中してしまい、ボトルネックとなってしまうという課題もある。これを避けるには、設計者グループ全体を底上げするとともに、営業部門や製造部門と連携しながら業務を進める必要があるだろう。このような考え方を実際の設計業務に落とし込むためにはどうしたらいいのだろうか。

主に自動車業界の顧客の設計業務を改善に向け自動設計やドキュメント管理システムとの連携など各種のカスタマイズに長年携わってきたSCSKの阿部大如氏と、Autodesk Fusion 360 エヴァンジェリストとしてクラウドベースの設計業務の啓蒙活動しているオートデスク の藤村祐爾氏。SIerとソフトウェアベンダーという立場のお二方に、設計者が抱える課題とその解決手法について聞いた(図1)。

図1 SCSK プラットフォームソリューション事業部門 製造エンジニアリング事業本部 デザインソリューション部 第一課でシニアエンジニアを務める阿部大如氏(右)と、オートデスク インダリストリー ストラテジー&マーケティングでFusion 360 エヴァンジェリストを務める藤村祐爾氏

図1 SCSK プラットフォームソリューション事業部門 製造エンジニアリング事業本部 デザインソリューション部 第一課でシニアエンジニアを務める阿部大如氏(右)と、オートデスク インダリストリー ストラテジー&マーケティングでFusion 360 エヴァンジェリストを務める藤村祐爾氏――見積設計の改善点はどこにあるのでしょうか。

阿部氏 個別受注型の業務プロセスは受注前の見積設計から始まります。当社のお客様に限れば、自動設計に関するカスタマイズの要望が最も大きい。自動設計の目的は設計業務の生産性を上げることにあります。

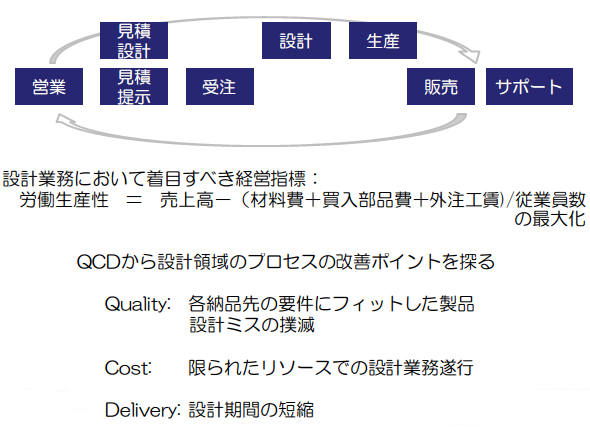

設計者の労働生産性は、QCD(品質、コスト、納期)で決まります(図2)。個別受注型では受注ごとに要件が全く違います。いかに要件を満たし、設計ミスを減らすか。設計ミスはコミュニケーションミスから起きます。単純な話、要件としてこれこれのオプションを付けて欲しいとあったのに、出来上がりに入っていない場合があります。

コストを決めるのは設計者の数です。限られた人数でスピーディーに設計したい、というのが、当社への問い合わせ内容としては多いのです。

阿部氏 ではどうすればよいか。コンピュータは繰り返し作業が得意です。設計業務に含まれている「同じモノ」「同じコト」を見つけ、パターン化して再利用していきましょう。同じモノは部品データのひな型で対応し、同じコトはよく使う操作の手順を減らすことで対応できます。

同じモノについてもう少し詳しく話しましょう。見積設計に備えるために、微妙に形の違う部品データを色々用意するという手法は望ましくありません。ある1つのひな型をベースにして、パラメータで形を変えた方が良いのです。

――ひな型を多数用意するのではなぜ駄目なのでしょうか。

阿部氏 ひな型の良し悪しを考えていないからです。外部から少数のパラメータを与えると形状が変化するもの、これが良いひな型です。形状が変化したモノ同士をさらに組み合わせて1つの大きなモノを作っていく。当社のお客様でもここでマニュアル作業が残っている場合があります。足りないものを毎回作っていては間に合いません。

――データのひな型作りが大切だということですね。例えばどのようなひな型が優れているのでしょうか。

藤村氏 人の体に接する製品は、形状が微妙に異なります。例えば、「靴の中敷き」です。さまざまな中敷きを製造する際に、ひな型をどうやって作るか。足の裏を撮影して、1つ数値を入力するだけで写真の通りのモデルを作ることができる、こういった自動設計の形があるでしょう。イヤフォンなども同様ですね。人力でなければならないところに時間をかけ、自動化できる部分は自動化しないと効率が上がりません。

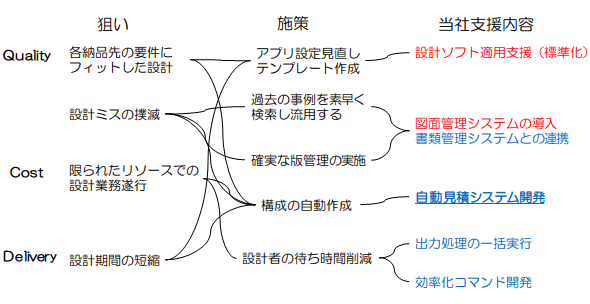

阿部氏 個別受注型のQCDに話を戻しますと、QCDを高める施策と効果は図3のように互いに関連があります。いずれもお客様からよく相談がある部分をまとめたものです。

――設計者の待ち時間削減に役立つ効率化コマンド開発とはどのような手法なのでしょうか。

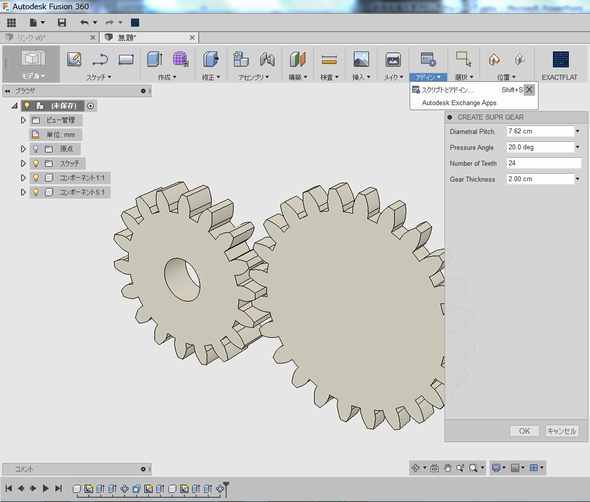

藤村氏 当社の3D CAD「Fusion 360(フュージョンスリーシックスティー)」には、PythonやJavaScriptを利用して、コマンドを自動的に実行する仕組みがあります。これらはプログラミング言語なので、Fusion 360が内蔵する機能を好きなように呼び出して自動化できます。

例えばギアのような比較的形状が単純なものであれば、歯数や厚みなどの数値を入れるだけで、少しずつ違うものを自動生成できます(図4)。よく使うけれども、毎回手動で進めている作業を自動化するだけで、かなりの改善になるのです。

――3D CADの備える機能を使うと、設計の自動化を進めやすいことは分かりました。しかし、費用がネックとなって、3D CADの導入が進みにくいという話を聞きます。

藤村氏 Fusion 360は個人利用の場合は無償。企業の場合は年間3万6000円(税別)、月額5000円(税別)で利用できます。

3D CADには数百万円の製品もあります。このような製品と比較したとき、Fusion 360の優位性は価格だけではないのです。つまり、3D CADのユーザーを設計者だけではなく、社内の関連部門に広げたり、他社とのデータのやりとりに使ったり、そういった可能性が広がります。導入コスト、導入リスクが低いぶん、企業内の技術者が個人的に利用、評価しやすいため、設計の手順を改善しやすいのではないでしょうか。例えばモデラーに依頼が集中することを防いだり、解析者が解析結果をもとに設計を見直して提案するなどです。

これは日ごろ常々思う事なのです。Fusion 360は確かに数百万円の製品と比較すると機能はいくぶん少なくなります。しかし、設計者全員が3D CADの機能を100%使うことの方が少ないのではないでしょうか。

Fusion 360は、詳細設計機能だけではなく、データのレンダリング(ビジュアライゼーション)機能やシミュレーション実行、CAM、データ管理などのコミュニケーション管理機能も備えています。クラウドを利用したデータのやりとりも可能です。さきほどの阿部さんの話にあったコミュニケーションミスを減らす役にも立つでしょう。

――Fusion 360を用いて設計業務を改善した事例にはどのようなものがありますか。

分かりやすい例ですと、金属造形作家の事例があります。これまでは手書きでデザインを描いて、複雑な機構なども全て頭の中と、図面で検討し、細かい「部品」を作り込んでからジョイントなどを調整していたそうです。

Fusion 360を導入後は、あらかじめ3Dデータ上で可動域などの検討を行ってから制作を進めることができるため、手戻りが減ったと聞いています。いったん3D CADのデータを作ってしまえば、レンタルサービスで金属3Dプリンタを利用したり、海外に発注することも容易になります。

中小企業さんであれば、似たような手法で業務の改善に役立つのではないでしょうか。

この記事に興味のある方にオススメのホワイトペーパー

【事例】

自動車デザイン環境を激変させた、より濃密なデザインを実現させる3Dツール

レンダリングからモデル製作まで、自動車デザインだけでなく開発、製造、営業の部門間の連携でも活躍する「Autodesk Alias」等設計ツールの活用事例とは。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:SCSK株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年8月10日

図2 個別受注型のプロセス

図2 個別受注型のプロセス 図3 見積設計のQCDと施策の関係

図3 見積設計のQCDと施策の関係 図4 スパーギアの出力例

図4 スパーギアの出力例