日本が世界に誇るギターブランド“タカミネ”に認められた「PTC Creo」:PTC Creo活用事例 ―高峰楽器製作所―

国内外の大物アーティストに選ばれる“タカミネ”ギターの設計開発、製造にPTCの統合3次元CADソフトウェア「PTC Creo(以下、Creo)」と、CAMオプション「PTC Creo Prismatic and Multi-Surface Milling Extension」が活用されている。職人による伝統的なギター製作技術と、3次元ツールを活用した設計・加工技術の融合により、高峰楽器製作所は高品質なギターの量産を実現する。

岐阜県中津川市に拠点を構える高峰楽器製作所――。同社が手掛けるアコースティックギター/エレクトリック・アコースティックギターは、「タカミネ」ブランドとして、イーグルスのグレン・フライや長渕剛といった国内外の大物アーティストに選ばれ、愛され続けている。

そんな世界的ギターブランドを展開する高峰楽器製作所の本社工場では、職人による高度なギター製作技術とともに、3次元CAD/CAMおよび機械加工設備の導入、パーツの量産加工の自動化など、近代的な設計・加工技術の積極的な活用が図られており、月1,000〜1,200本もの量産を実現している。

量産加工が行われているのは、主にネックやブリッジといったギターパーツで、加工、組み立て、塗装・磨き、仕上げといったギター製作そのものは、職人による丁寧な手作業が中心となる。そのため、ギター1本の製作期間はおよそ3カ月(設計から含めると6カ月)を要するという。

世界の“タカミネ”ギターの製造を支える「Creo」

手作業によるギター製作の伝統技術と、現代の設計・加工技術とを融合させ、高品質なタカミネギターの実現を支えているのが、PTCの統合3次元CADソフトウェア「Creo」と、CAMオプション「PTC Creo Prismatic and Multi-Surface Milling Extension」である。

高峰楽器製作所が本格的に3次元CAD/CAM導入の検討を開始したのは1998年のこと。当時の開発チームがギターのネックやブリッジといったパーツ加工の品質安定化、作業効率化を目的に、3次元CAD/CAMによるモデリングとNCデータ出力、マシニングセンタによる加工と運用についての検討に着手。業界に先駆けて、大規模な設備投資を行い、PTC Creo Parametricの前身である「Pro/ENGINEER」とマシニングセンタの導入を同時期に決定し、部品の自動搬送/入出装置によるオートメーション化を含めた業務改革を推し進めた。そして、2014年にはさらなる最適化と製造課題の解決を図るため、CreoとCAMオプションの導入を果たした。

Creo導入によるメリットについて、高峰楽器製作所 研究開発課の土井貴弘氏は「バリエーションの豊富なネックやブリッジといったパーツ設計の他、曲面形状の多いアーチトップギターの設計でCreoをフル活用している。3次元化されることで、形状全体を把握できるだけでなく、2次元の図面だけでは曖昧だった寸法などが明確になり、加工品質の均一化に大きく貢献した。また、既存図面の編集が必要になった場合、前任者がなぜこのような形状に設計したのか、どのような手順で設計したのかが、フィーチャの履歴から設計意図が読み取れる点も非常に助かっている」と語る。

さらに、高峰楽器製作所では自社ブランド品の製造だけでなく、パーツのOEMも積極的に行っているため、「OEM元との図面データのやりとりにおいて、マルチCAD環境を提供するCreoが役立っている。ファイル形式の異なる他社CADデータを受け取って、問題なく開くことができ、それをすぐに加工に持っていけるようになり業務効率がアップした」と土井氏。他にもCreoは、関係者とのコミュニケーションの効率化や、加工現場における治具開発などにも役立てられているという。

職人が手で削るような加工パスを実現するCreoの「CAMオプション」

一方、ギターパーツの加工品質の向上にもCreoのCAMオプションが大きく貢献している。

その効果について、高峰楽器製作所 生産支援課の古橋則和氏は「アンダーカット形状になっているネック部分の加工や、仕上がりを意識した加工パスの作成がかねてより課題となっていた。複数のCAMを検討したが、ロリポップ工具を用いた加工パス(CLデータ)作成が行え、職人が手加工で削り出すのと同じように木目方向を意識したパスを出せるのがCreoのCAMオプションだけだった。CAD/CAMを使用していなかったころは、ネックやブリッジを加工するのに複数の専用機を用い分け、各工程に合わせて刃具も用意しなければならなかったが、今は刃具が1つだけで済み、マシンングセンタ1台でモデリングした形状がそのまま加工できるようになった。こうした業務改善は、Creoの導入がなければ実現できなかっただろう」と話す。

また、CreoのCAMオプションに付属する切削シミュレーション「Vericut for Creo」を活用することで、「実際の加工前に正確なシミュレーションをPC上で実施できるようになった。ちょっとした修正が発生した場合でも、Skypeの画面共有機能を活用することで、離れた場所にある加工センターの担当者とスムーズにコミュニケーションできるようになり、余計な行き来がなくなった」(土井氏)。

Creo導入時は、PTCのパートナー企業であるアシストエンジニアがサポートを行い、導入前検証からポストプロセッサのカスタマイズ、3次元CAD/CAM研修、導入後フォローまでを一貫して行い、スムーズな立ち上げに貢献した。「手厚いサポートのおかげで大きなトラブルもなく、現場導入が行え、早期に軌道に乗せることができた」と土井氏は振り返る。現在では、当初想定していた導入効果だけでなく、「これほどまでに高精度でパーツ加工できるのであれば、ここの段差もなくしてほしい。そうすればもっと仕上げ工程が効率化できる」など、加工品質に対する改善要求が現場から自然と挙がるようになってきたという。

Creoの導入により、設計開発、製造の最適化が図られ、これまで抱えていた課題を解決した高峰楽器製作所。同社は今後も伝統技術と現代の設計・加工技術の融合による高品質なギター作りを追求していくとともに、グローバル展開を強化していくためにCreoの活用範囲をさらに拡大し、日本と海外生産拠点とのデータ連携や、国内ユーザー向けに提供している「スペシャルオーダー」サービスの海外展開にもつなげていきたい考えだ。

この記事に興味のある方にオススメのホワイトペーパー

【事例】

自動車×ロボット技術の融合!超小型EV「RoboCar」の設計開発に3D CADを全面的に活用

ロボットベンチャーの次世代自動車の設計開発で3D CAD「PTC Creo」が採用された理由とは?

Copyright © ITmedia, Inc. All Rights Reserved.

提供:PTCジャパン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2016年3月27日

高峰楽器製作所の生産現場には約60人の職人が所属。ギターの製造工程のほとんどが手作業によるものだ

高峰楽器製作所の生産現場には約60人の職人が所属。ギターの製造工程のほとんどが手作業によるものだ 高峰楽器製作所 研究開発課 土井貴弘氏。「Creo」によるパーツ設計から加工パス作成までを手掛ける。スピーカー製造のプロジェクトリーダーも務めている

高峰楽器製作所 研究開発課 土井貴弘氏。「Creo」によるパーツ設計から加工パス作成までを手掛ける。スピーカー製造のプロジェクトリーダーも務めている 高峰楽器製作所 生産支援課 古橋則和氏。主にパーツ加工を担当。普段は本社工場から少し離れた「加工センター」におり、ネックやブリッジといったパーツの加工の他、試作品の加工なども手掛ける

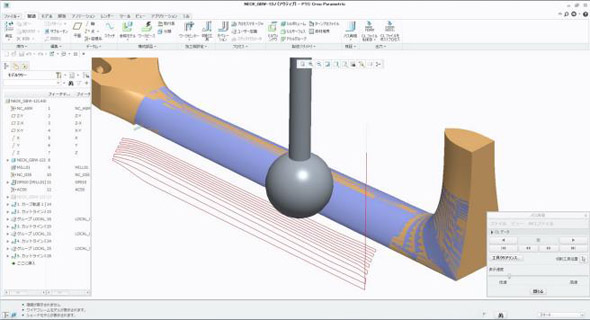

高峰楽器製作所 生産支援課 古橋則和氏。主にパーツ加工を担当。普段は本社工場から少し離れた「加工センター」におり、ネックやブリッジといったパーツの加工の他、試作品の加工なども手掛ける CreoのCAMオプションにより、職人が手加工で削り出すのと同じように木目方向を意識した加工パスを作成できるようになった

CreoのCAMオプションにより、職人が手加工で削り出すのと同じように木目方向を意識した加工パスを作成できるようになった 良質なギター作りに懸ける職人たちの仕事。その業務効率向上や課題解決にPTCの「Creo」が存分に生かされている

良質なギター作りに懸ける職人たちの仕事。その業務効率向上や課題解決にPTCの「Creo」が存分に生かされている