故障は既に予測可能に、工場の稼働率を抜本的に高める「予知」の力:設備保全は「予知」の時代へ

製造業にとって生産性向上を行うのに、「設備稼働率」は重要な指標となる。工場設備には故障対応や部品交換、点検・保守の時間はつきもので、そのために設備を一定時間「止めても仕方がない」と考えられてきた。しかし実は今、この「仕方のない時間」は限りなく短く、頻度も少なくできるようになってきている。そのキーワードとなるのが「予知」である。

製造現場において「稼働する製造装置に故障が発生したり、不良が発生して生産ラインをストップする」という経験は誰もが持っていることだろう。問題点を究明するために生産ラインを停止し、それぞれの機器を確認し、問題箇所や故障箇所を洗い出す。その間、生産は止まり、工場稼働率は低下。製造装置の部品交換が必要な場合は、新たに部品調達の問い合わせや緊急サービス対応の依頼が発生するなど、イレギュラーなコストが生まれる。このような問題を未然に防ぐために安全を見て予防保守や部品交換を実施している製造現場も多い。そのために発生するコストや設備の停止時間は、今までは「仕方がないこと」と見なされがちであった。

しかし、実は既に設備保全はかなりの領域までデータ分析を活用して「計画的に」行えることが明らかになっている。どうすれば故障や製造不良などの緊急対応を未然に防ぐ計画的な対応が可能なのだろうか。

キーワードは「予知」

製造現場において、品質の維持・向上と、生産性の向上、コスト削減などは、どこにでも常に存在するテーマだろう。これらの生産性などの効果を示す1つの指標として「稼働率」がある。稼働率はできる限り100%に近づけることが理想だが、生産品目の変更や生産数量の変更などもあり、現実的に常に100%稼働とはならない。これを100%に近づけるために出来得る限り、問題を低減し、しなやかで強靭な生産ラインを作るということが、製造現場で日々行われていることだ。

稼働率を高めるには「問題を未然に防ぐ」ということが、重要になる。しかし、故障や部品劣化などの問題の発生タイミングを正確に予測することは極めて困難である。工場の自動化が進展する中、生産ラインは多くの設備や製造装置で構成される。「生産ラインを止める」ということは、稼働率を下げ、それはすなわち「コストを生む」ということになるが、予想外のストップによって生産計画を混乱させるよりは、「安全を見て」多少余分と思っても一定の基準値(連続稼働時間など)に達したら保守・点検・部品交換をする、部品も余分に在庫しておくといったことはやむを得ないことと「諦め」られてきた。

しかし現在、ICTの活用により、この「諦めていた領域」に、ついに踏み込めるようになってきたのである。そのキーワードとなるのが「予知」だ。

日本IBM 理事でIBMアナリティクス事業本部 コンサルティングセールス担当の加藤陽一氏は「製造現場において稼働率は重要な指標であり『向上策はやり尽くした』と話す人も多い。しかし、視点を変えてデータ解析技術を活用することで、多くの領域で『予知(Predictive)』が可能になっている。これらを活用することで、製造における稼働率はもちろん、製品の品質向上や製品出荷後のサービス品質向上などさまざまな効果を生み出すことができる」と述べる。

データマイニングによる「予知」

ではなぜ「予知」により従来できなかったことができるようになるのだろうか。

従来の稼働率確保のための方法は、何らかの現象が起こってから対応するというものだった。これまでの知見から技術的に考えられる対策は行っているとしても、基本的には人が認識できる現象が発生するまでは対応できない。

これが、設備などから収集したビッグデータを活用できるようになり、一気に活用領域が広がった。つまりデータマイニング(集積したデータから洞察を引き出すこと)の活用による予知である。データマイニング自体は新しい手法ではないが、新たな分析アルゴリズムや機械学習、また大量データをリアルタイムで収集するために必要なIoTの発達により、今まさに「現場で使える」ようになってきたといえる。

さらに、人の認識だけでは相関関係を把握しにくい、複数工程にまたがる不良などのケースにも、データマイニングは力を発揮する。設備から上がってくるデータに加えて、その時のシフトや気温、湿度など、環境要因も含めた横断的なデータ分析によって、従来の方法では分らなかった要因を発見できるようになるのだ。

また、これらのデータの活用は、ベテランのノウハウの伝承という問題に対する、一つのソリューションとしても重要だ。現場を知り尽くしているベテランの存在は非常に重要だが、いつまでもいてくれるわけではない。「ベテラン頼み」の限界を超えるような状況も発生する現在では、問題が起こる前に教えてくれる「予知」を生かしたデータ分析は、これらを補完するという位置付けにもなるだろう。

「予知」の活用は既に数多くの国内製造業で始まっている

これらの「予知」を生かした取り組みは、先進的な取り組みだと見られがちだが、実は多くの成果を出しつつある現実的なものだ。既に日本国内でもさまざまな企業の現場で活用され始めている。

例えば、代表的な生産設備であるプレス機を見てみよう。生産現場で数多くのプレス機が使われているが、平均的な稼働率は6割〜8割と、必ずしも高くない。プレス機では、ある程度稼働させると金型が疲労し、不良が出てしまう。そのため生産するものに応じて、目安となる使用回数を決めたり、独自の判断基準やアラートなどにより、金型の保守や交換をしている。ただ、この金型の疲労は、環境や使用条件などによって大きく変化し、独自の判断基準の回数に達していなくても、疲労による不良が発生するケースもある。逆に基準回数に達していてもまだまだ使える状態で、無駄に交換しているというケースも起こり得る。

この問題を解決するために、ある企業では、データマイニングによって不具合につながるようなデータの特徴を見つけることに成功した。異常が起こる前になると、いくつかのデータの組み合わせに、明らかに正常時と異なる特徴が見られたのだ。このデータの特徴を監視することにより、問題を未然に防止することができ、稼働率の向上、不良の防止で効果をだせることがわかった。

また、ある企業では、常に発生する「不良」の原因を発見し、生産効率を大きく高めることに成功したという。その企業では「傷」が付くことが致命的となる製品を組み立てていた。傷を防ぐために、それぞれの工程で対処を行っていたが、それでも原因不明の傷が付くことがあり、不良が出てしまうことが問題となっていた。

データマイニングによって、組み立て工程の条件設定、対象製品の種類、シフトなどのいくつもの変動要因から、どのようなケースの時に、どこに、どのような傷がつく確率が高いのかを見いだすことができた。最終的には、生産するモノの順番によっていくつかの工程に送られる際の作業時に接触が生じ、傷が生まれやすい条件が明らかになったという。1つ1つの工程からだけでは発見できなかった要因を、複数工程にまたがった分析によって発見できたことで、傷の発生を半減させることに成功している。

日立造船のごみ焼却発電プラントの事例

また2014年12月には、日立造船がこの「予知」を活用し、ごみ焼却発電プラントの「燃焼の異常検知」と「燃焼の安定と最適燃焼値の導出」を中心とする最適運転管理システムの構築を行うことを発表している。ごみ焼却発電プラントでは、安定稼働の実現の他、データを活用した燃焼の最適化と、有害物質を発生させない燃焼を両立させることを目指すものだ。

燃焼の異常については、今まで熟練オペレーターが画面を見て判断する仕組みだったが「予知」を導くデータマイニングによって、人が気付く前に異常を検知できるようにするという。また、燃焼の最適化についても、データ分析と遠隔制御技術により、プラント機器に無理な負担をかけず、排ガスやダイオキシンの発生を抑える環境性能を最大化して、最も効率よく燃焼させる条件を導けるようにする。さらに、10分から30分程度先の燃焼パターンの予測を実現することを目指しているという。

予知分析をトータルで支援できるIBM

実はこれらの紹介した事例は、予防保全の最適化を支援するIBMのソリューション「Predictive Asset Optimization(プレディクティブ・アセット・オプティマイゼーション)、以下PAO)」と、PAOで使用するソフトウェア製品群をパッケージングした「Predictive Maintenance and Quality(プレディクティブ・メンテナンス・アンド・クオリティ)、以下PMQ」によって実現したものだ。

PAOは、予知分析(プレディクティブ・アナリティクス)のためのコンサルティング・サービスに相当する。コンサルタントが現場の方と会話をしながら、生産設備の特徴や現状の課題、設備の稼働率や、製品不良によるインパクト、ビジネス上の要求など明らかにし、分析の目的やシナリオ、業務上の目標まで一連の支援をするサービスだ。

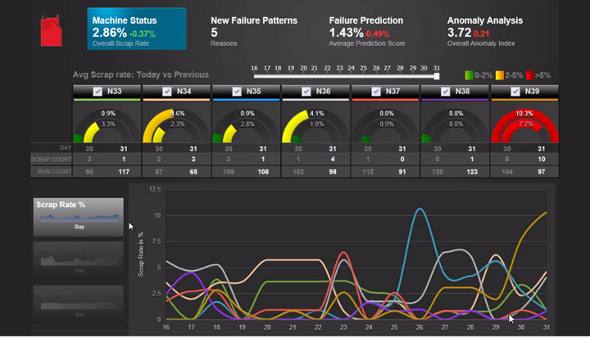

PMQは、データの収集から、分析、可視化に至るまでのライフサイクル全体をサポートする、予知分析のトータルソリューションである。データ分析ソフトウェアだけではなく、分析結果を業務に結び付け、日常の運用に組み込むために必要なソフトウェア製品がパッケージングされている。IBMはさまざまな業種における分析シナリオのノウハウを持っているため、それを生かして業種ごとのテンプレートを持っているのも一つの強みだ。

また従来の汎用製品にはない、IBMの基礎研究所が開発した新しく、かつ実証済みのアルゴリズムも、PMQに組み込まれている。特に通常の統計解析手法では関係性を発見することが困難な、膨大なパラメータの場合でも、機械学習アルゴリズムを組み合わせて発見するなど、先進的な技術が組み入れられている。

IBMは、データ分析の技術、製造現場の仕組みやMESとの連携、またシナリオの企画からビジネス上の結果を出すところまで、全ての領域で支援できるだけでなく、顧客企業のデータサイエンティスト育成サービスも提供することができる。

試行錯誤で徐々に範囲を広げる取り組み

予知分析で効果を上げるには、取り組みに対する視点を変えることも必要だ。データマイニングは、従来のICT活用のように明確な要件を定義して、粛々と取り組んでいく種類のものではない。試行錯誤を繰り返しながら、徐々に適応範囲を広げていくという取り組みが必要になる。そういう意味では1つの製造現場の稼働率の問題だけでROIを捉えようとすると、難しい場合も出てくる。「広いスコープでの構想を描いたうえで、まず小さく始めて大きく育てると考えることが重要だ」と加藤氏は述べる。

また事例は増えてきたものの、自社にも適用できるのか、意味のある結果を出せるのかという不安もつきまとう。IBMでは技術やビジネスモデルも含めて検討し、ビジネス価値をアセスメントするサービスも提供している。これにより、自社に適用した際の費用対効果を判断する材料とすることができる。

加藤氏は「データ活用を効果的なものとするためには業務プロセスと体制の変革やビジネスモデルの変革が求められる場合もあり、自社だけで取り組むことが難しい場合もある。そういう意味ではIBMは、データ活用のどのフェーズでも対応可能な総合力があり、全ての領域で取り組みを支援することが可能だ」と述べる。いよいよ製造現場で使える段階に入ってきた予知分析だが、本格活用する上でどこから取り組めばいいか分からないというような場合は、トータルでサポートできるIBMにまず相談してみるのも1つの手だろう。

この記事に興味のある方にオススメのホワイトペーパー

【ホワイトペーパー】

日本の製造業は「アナリティクス」の活用ができていない?ビッグデータ活用のいま

ビッグデータを経営に貢献させ、製品開発につなげる取り組みにおいて、日本は決して先進国であるとはいえない現況だ。日々生み出される企業資産データを活用する「アナリティクス」がいま求められている。

【ホワイトペーパー】

EV用バッテリー開発にビッグデータを活かせ 〜HondaとIBMは何を分析したのか〜

バッテリーの性能評価に関するトレースデータを収集し、リアルタイムに統計解析するHondaの「バッテリー・トレーサビリティー・システム」。そのデータ分析システムはどのようにして構築されたのか。

Copyright © ITmedia, Inc. All Rights Reserved.

提供:日本アイ・ビー・エム株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2015年7月17日

ホワイトペーパー ダウンロード

ビッグデータを経営に貢献させ、製品開発につなげる取り組みにおいて、日本は決して先進国であるとはいえない現況だ。日々生み出される企業資産データを活用する「アナリティクス」がいま求められている。

バッテリーの性能評価に関するトレースデータを収集し、リアルタイムに統計解析するHondaの「バッテリー・トレーサビリティー・システム」。そのデータ分析システムはどのようにして構築されたのか。

日本IBM 理事でIBMアナリティクス事業本部 コンサルティングセールス担当の加藤陽一氏

日本IBM 理事でIBMアナリティクス事業本部 コンサルティングセールス担当の加藤陽一氏