【実例】現場の声から治具が出来上がるまで(その3):製造現場の地味な要!? 治具設計の舞台裏(4)(3/3 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第4回では、表面実装(SMT)で用いられる治具を取り上げる。

治具にもフィデューシャルマークが必要

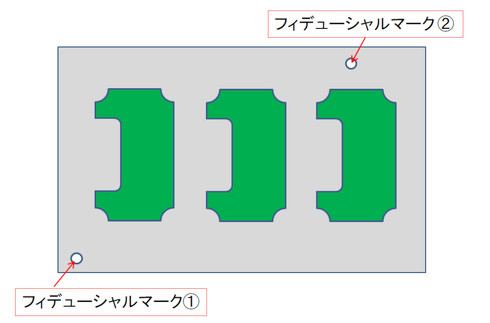

このように、フィデューシャルマークが表面実装における基板の正確な位置決めに不可欠な要素であるならば、外形加工済みでピースになった基板をマウンターに投入する際に使う治具にも、やはりフィデューシャルマークは必要になりますよね。

治具のフィデューシャルマークは、ただの貫通穴にすることがほとんどで、位置は客先からの指示に従います。これは、治具に載せたい基板の数と配列が、必ずしもシートの仕様と同じではないからです。「シートでは8面付だったけれど、マウンターには4面付で入れたい」という場合がそうです。

シートと同じ外形サイズで治具を作成する場合は、基本的にシートのガーバーデータ(プリント基板の設計データ)からフィデューシャルマークの位置を確認して同じ位置に配置します。

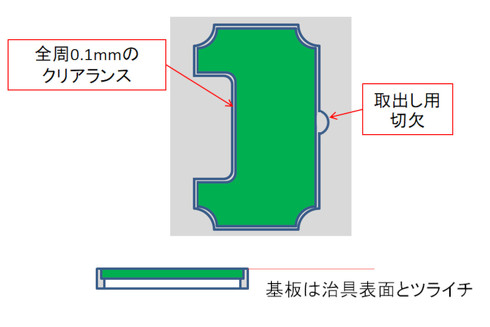

この治具の役目はシートの身代わりなので、基板を保持する部分のポケット加工は、特に要望がない限り基板の外形形状のデータを0.1mmオフセットしたサイズで加工します。加工の深さは基板の厚み相当で、それによって基板を治具にセットした時に治具の表面とツライチになるように設定します。また、実装完了後に治具から基板を取り出しやすいように、指をかける切り欠きを設けることもあります。

柔らかくて滑りやすいフレキシブル基板や、変わった外形形状のリジット基板では、基板に位置決め用として使えそうな穴があればポケット内の該当箇所にガイドピンを立てて、基板の位置決めを補助することもあります。もちろん、製品の穴をガイド穴として使用するので許可はもらっておきます。また、このときのノックピンは市販品で間に合う場合もあれば、一から製作することもあります。

ところで、今回の記事を書くために過去の設計データをあれこれと見返していたら、面白いものが見つかったのでちょっと触れておきます。

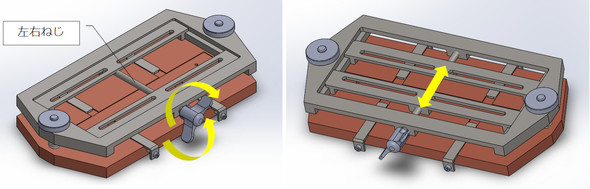

多くの電子部品の製造工程では「加熱」や「加圧」というプロセスが存在します。そして、この治具のモデルは、特殊な環境下でリードフレームの加熱実験をするための固定治具の設計案です。

これは「リードフレームを装置のテーブル中央で固定して加熱したい。幅が数種類あるので共通して使える治具がよい」という相談に応えたもので、実験対象のリードフレームの幅が数種類あるということから、「ねじで幅の調整ができるといいよね」と考えて、ハンドル1つで左右対称に開閉操作ができる、左右ねじを使った案を出してみました。実際にこの治具を作ることはなかったのですが、設計そのものはその後の案件に転用して役立てています。 (次回へ続く)

Profile

藤崎淳子(ふじさきじゅんこ)

長野県上伊那郡在住の設計者。工作機械販売商社、樹脂材料・加工品商社、プレス金型メーカー、基板実装メーカーなどの勤務経験を経てモノづくりの知識を深める。紆余(うよ)曲折の末、2006年にMaterial工房・テクノフレキスを開業。従業員は自分だけの“一人ファブレス”を看板に、打ち合せ、設計、加工手配、組み立て、納品を一人でこなす。数ある加工手段の中で、特にフライス盤とマシニングセンター加工の世界にドラマを感じており、もっと多くの人へ切削加工の魅力を伝えたいと考えている。

- 著書:めっちゃ使える! 設計目線で見る 「部品加工の基礎知識」|日刊工業新聞社

- 筆者ブログ:ガノタなモノづくりママの日常

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

加工方法を知らずに絵を描いていて不安にならないの?

加工方法を知らずに絵を描いていて不安にならないの?

設計者でも知っておくべき部品加工技術をテーマに、ファブレスメーカーのママさん設計者が、専門用語を交えながら部品加工の世界を優しく紹介する連載。第1回は「設計者がなぜ、部品加工技術について知っておかなければならないのか?」をテーマに解説する。 構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

構想をカタチに! 「ポンチ絵」に必要な3つの心得と3D CADによる設計

ステイホームで注目を集める「DIY」をテーマに、設計から製作までのプロセスを、実際の製造業におけるモノづくりの視点を交えながら解説することで、DIY素人の皆さんに“玄人のエッセンス”を伝授する。第3回では、頭の中の構想を具現化する際に用いる「ポンチ絵」の作成と、3D CADによる設計アプローチについて取り上げる。 ママさん設計者がやさしく教える「部品図の描き方超入門」

ママさん設計者がやさしく教える「部品図の描き方超入門」

ファブレスメーカーのママさん設計者が製図初心者向けに、「部品図」の描き方を分かりやすく解説。机上の学習も大切だが、実際に自分の手で図面を描いてみることが何よりも大切だ! エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

エレメカ協調設計に備えよ! メカ設計者が知っておくべき電気/電子の基礎知識

電気やプリント基板の設計と、メカ設計がシームレスに連携する“エレメカ連携(エレメカ協調設計)”をテーマに、ママさん設計者が優しく教える連載。第1回は、メカ設計者が知っておくべき電気/電子の基礎知識を取り上げます。 現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場の「ポカヨケ」を設計者目線であらためて考えてみる

現場での「ポカミス」はどうして発生するのか。そして、ポカミスを防止する「ポカヨケ」はどうすれば実現できるのか。ママさん設計者と一緒に考えてみよう! 2次元から脱せないママさん設計者が3次元に目覚めた理由とは

2次元から脱せないママさん設計者が3次元に目覚めた理由とは

かつて2次元信者だったママさん設計者は、一体何がきっかけで3Dに覚醒したのか? 3D CAD導入による環境の変化と得られたメリットを交えてお話しながら、「3D化推進」の在り方について一緒に考えてみましょう。今回は、前編です。