設計の前に現場と作業の実態をつかむ、そして“使い手目線”で治具を考える:製造現場の地味な要!? 治具設計の舞台裏(5)(1/3 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。最終回となる連載第5回では、その他の実装関連治具の製作事例などを取り上げつつ、治具製作の相談を受けた際の心構えについて紹介する。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎淳子です。

前回までの4回にわたって、電子部品製造業界の中でもごく一部のカテゴリーの、さらにその中の一部の、治具の製作事例を紹介しながら「お客さまの困りごと相談から治具ができるまで」の流れを解説してきました。

はんだ付け自動機の仕様に合わせた位置決め治具や、未実装状態でピースになった基板をマウンターに投入する際に搬送を補助する治具は、どれも機械側の都合に合わせて製作したものですが、基板の部品実装という作業は、機械だけで全て片付くものではありません。

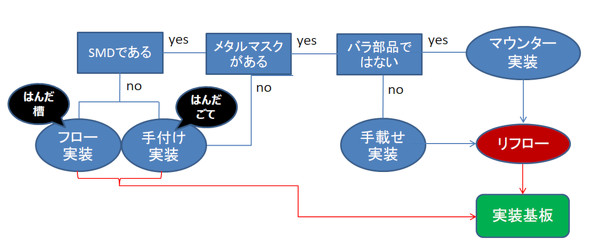

確かに「表面実装(SMT:サーフェスマウントテクノロジー)」は量産基板の実装方式として最適ですが、万能ではなく、メタルマスク(注1)の有無や搭載する部品の種類、製品の製造数といったさまざまな条件下で、人間の手によって部品を搭載する「手付け実装」や「手載せ実装」という作業があり、筆者はそれらに向けた治具も製作しています。

※注1:「メタルマスク」が何であるかについては、過去記事「地味にスゴイ! プリント基板の実装品質を左右するメタルマスク」をご参照ください。

手付け実装とは、“作業者が基板に部品を挿して1点ずつはんだごてで実装する方法”です。部品を挿した後に基板の裏面をはんだ槽に通す実装方法は「フロー実装」と呼び、多数のピンが挿入されるコネクター類はこの方式をとりますが、試作や一品物の基板では手付け実装もあります。

手載せ実装とは、“マウンターの代わりに作業者が部品を手で載せて実装する方法”です。この場合は次工程がリフローになります。量産基板は、マウンター実装と手付け実装やフロー実装のコンビネーションで実装基板を仕上げますが、試作基板や多品種小ロットの基板の場合は、製造数によってケースバイケースです。1枚、2枚の試作ならオール手作業もあり得ます。

マウンターで搭載できない部品は次のタイプです。

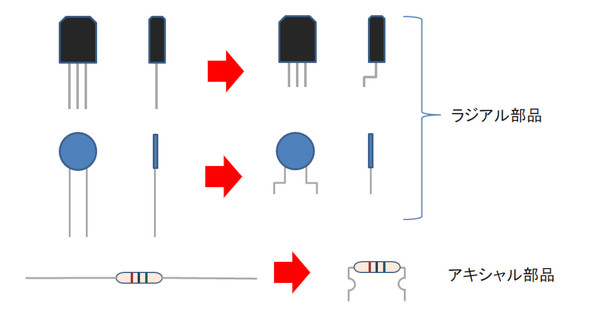

- 基板の表面に置く表面実装部品(SMD)ではなく、コネクターやトランジスタなど基板のスルーホールに挿してはんだ付けする挿入部品(ラジアル/アキシャル)

- SMDであっても、リールやトレーに封入されていないバラ状態の部品(バラ部品)

1.の部品は、手付け実装またはフロー実装になります。

2.の部品については、メタルマスクがある場合は基板にはんだペーストを塗って、ピンセットで部品を置いていく手載せ実装になります。メタルマスクがない場合ははんだペーストを塗ることができないので、どうしても手付け実装になります。ただし、リールやトレーに封入された状態のSMDでも、チップの微細化に工場の環境が適応できず、やむを得ず手付け実装になる場合があります。0402チップ(0.4×0.2mm)を下回るサイズになると、もはや専用のマイクロマウンターが必要なレベルです。これの手付け実装はかなり難しい作業ですから、できる人ははんだ付けの達人レベルでしょう。

ラジアル部品のリードフォーミング治具

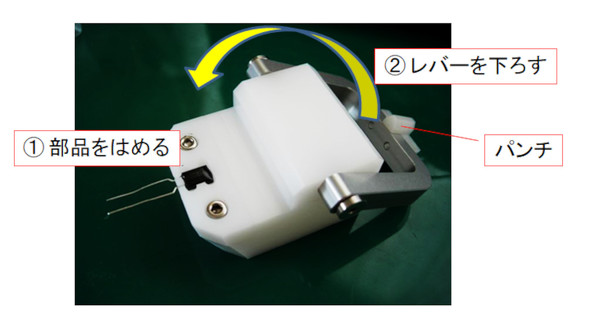

手付け実装で扱う挿入部品のうち、リード(長い足)が付いているものは、リードを折り曲げてから実装することがあります。例えば、基板のスルーホールのピッチにリードのピッチを合わせたいときや、他の部品との干渉を避けたい場合などです。この折り曲げ作業を「リードフォーミング」といい、数個なら市販の工具や簡易的な補助具で曲げるのが通常ですが、数が多い場合は治具を作って曲げる方が、仕上がりは安定します。

この治具を所望するお客さまの狙いはただ1つ、「寸法が安定したリードフォーミングを、せっせと手際良くやりたい」です。しかし、長いリードを持つ部品は何種類もある上にフォーミングのパターンはいつも同じではないので、個々のケースに応じた専用の治具を用意するとなると結構な金額になります。もちろん、治具を何種類も作ればそれだけ売上が増えるので筆者の商売的には大歓迎ですが、そこは我欲(?)を捨てて、お客さま側の治具/工具の管理環境に合った現実的なスタイルで用意できないかを考えてみます。

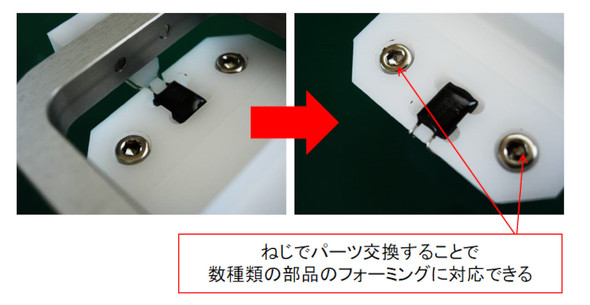

- 治具を分割構成にして本体ボディーは共用にする

- 部品を固定するポケット部のパーツをアタッチメント化して、必要な種類分用意する

- 使用前に、本体ボディーと必要なアタッチメントを組み合わせてねじで組み立てる

- 別部品のリードフォーミング時には、それ専用のアタッチメントに交換して使う

こうすることで、台数と費用が最小限に済むとして作った治具がこちらです。

この治具の場合、同時に異なる部品のリードフォーミングをしたいときには、本体ボディーの取り合いになりますが、そのお客さまの日々の作業では、多種類の部品を一度にリードフォーミングすることはめったにないという現実がありました。それでも一時的に作業が重なることはあるので、先々の状況に応じて本体ボディーを増やしましょうという提案はしました。これは、あくまでもそのお客さまの都合に合わせた結果ですから、この世の全ての実装メーカーで通用するとは限りません。他のお客さまから似たようなご相談があれば、それはそれであらためて「現状把握をした上で、それに適したご提案をする」ということになります。

Copyright © ITmedia, Inc. All Rights Reserved.