設計の前に現場と作業の実態をつかむ、そして“使い手目線”で治具を考える:製造現場の地味な要!? 治具設計の舞台裏(5)(2/3 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。最終回となる連載第5回では、その他の実装関連治具の製作事例などを取り上げつつ、治具製作の相談を受けた際の心構えについて紹介する。

基板間接続コネクターの仮固定治具

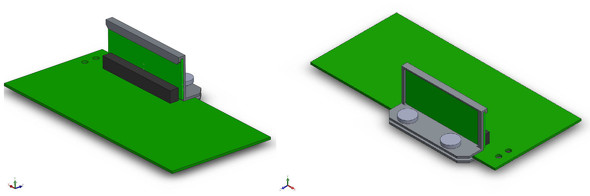

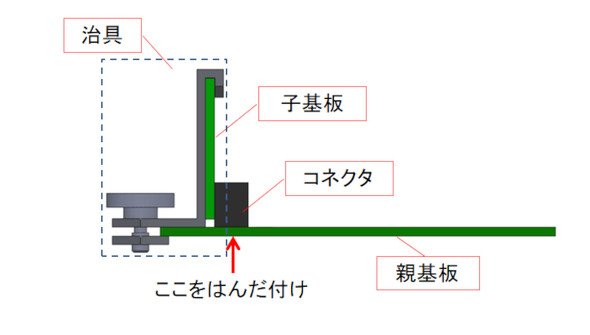

最近の事例の中で、「手付け実装とフロー実装を兼ねられるような治具がほしい」という相談がありました。詳しく内容を伺うと、「親基板の上からコネクター付きの子基板を垂直に接続したいので、はんだ付けの際に子基板が浮かないようにしたい」ということでした。双方の基板を拝見すると、サイズは手頃で取り回ししやすく、部品点数もさほど多い基板ではありません。

お話では「生産台数が少ない間は手付け実装で行いたいが、台数が増えたときにフロー実装に移行することも視野に入れ、どちらでも使える治具だとうれしい」とのことだったので、シンプルに「はんだ付けの間だけ、子基板を親基板に仮固定させるものがあればよいのだ」と考え、以下のような治具を提案しました。材質はステンレスです。

手付け実装のときは、治具をはめた状態で基板を反転させてはんだ付けを行い、作業が終わったら治具を外せば実装完了です。フロー実装に移行しても、ステンレスは素材のままでは不動態皮膜が強く、はんだの乗りが悪い金属なので、治具をはめた状態のままはんだ槽に入れても問題ないという筆者の経験則から、この仕様で製作して納めました。その後リピート注文があったので、現場では重宝がられていることでしょう。

リード線はんだ付け治具

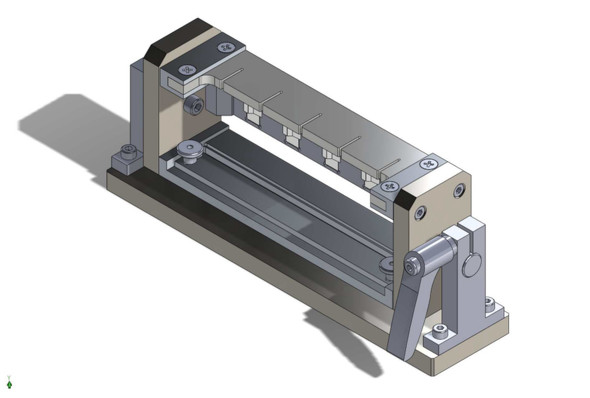

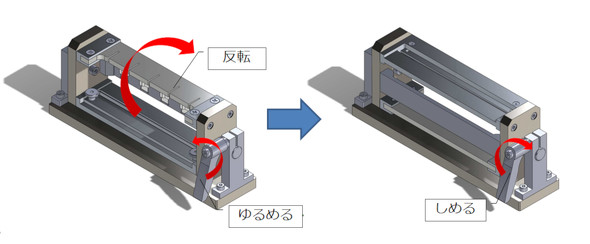

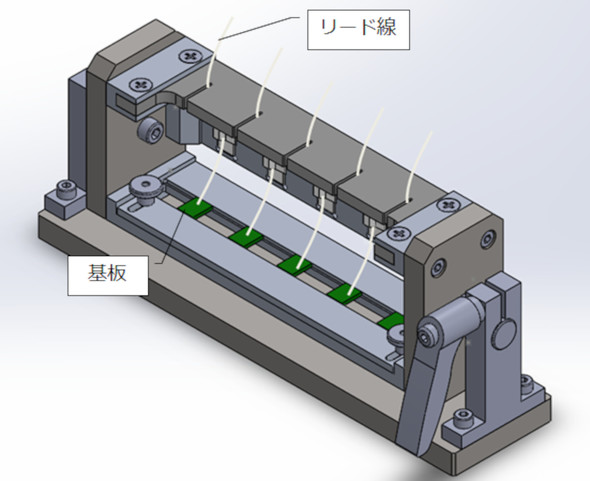

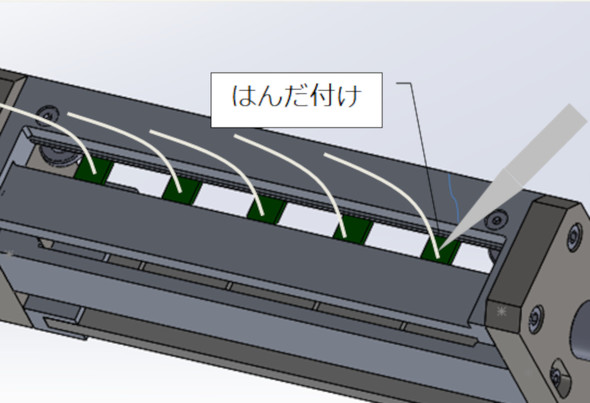

手付け実装に関する治具は他にもいろいろ作っていますが、「ピース状の基板を複数並べて一度にリード線のはんだ付けをしたい」という相談に応じた例では、対象の基板が小さく、サイズバリエーションもあるということから、最小サイズと最大サイズを聞き出した上で、そのサイズ範囲ならどれでも対応できる形の治具を提案しました。この治具では、一度にセットできる基板は「同一サイズで5個まで」としました。

治具のクランププレートで基板を固定してリード線を通した後、レバーを緩めてセット部分だけを反転させるとはんだ付けする面が上を向くので、その状態でレバーを締めて固定してはんだ付けを行います。このとき、リード線はクリップで仮固定されているので、セット部が反転しても脱落することがないようにしています。

作業が終わったらセット部を元に戻して、リード線がはんだ付けされた基板を取り出して実装完了です。

電子部品と呼ばれる部品の範囲はとてつもなく広いです。1個100gを超えるような大きなコネクターから、0201チップ(0.2×0.1mm)のようにホコリと見間違えてしまいそうな極小サイズのものまであります。ですから、治具についても大ざっぱな設計で済む場合と細かい部分に気を配った設計をしなくてはならない場合とがあります。特に、微細部品を扱う治具の場合は部品加工の難易度が上がるので、たとえ絵がうまく描けたとしても、加工現場から加工不可を突き付けられて、「絵に描いた餅」になりかねません。

Copyright © ITmedia, Inc. All Rights Reserved.