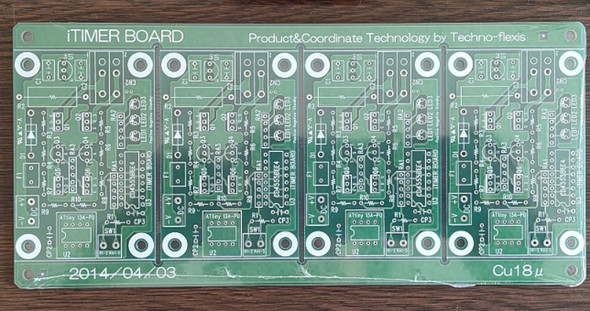

【実例】現場の声から治具が出来上がるまで(その3):製造現場の地味な要!? 治具設計の舞台裏(4)(2/3 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第4回では、表面実装(SMT)で用いられる治具を取り上げる。

シート投入のうっかりミスを防ぐ「フィデューシャルマーク」

ここで、連載第2回で紹介したチップマウンターの稼働動画をもう一度見てみましょう。

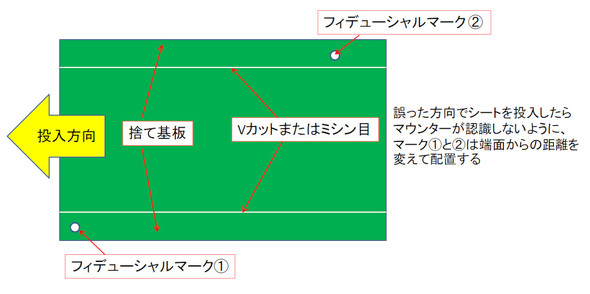

マウンターは投入された基板のフィデューシャルマークをカメラで読み取って、部品と基板の傾き(θ)を補正する仕組みになっています。そのため、フィデューシャルマークはシートの対角線上に最低2箇所は必要で、配置場所は最後に廃棄される「捨て基板」がほとんどです。また、シートだけでなく、配線ピッチが狭い「QFP(Quick flat Package)」や「SOP(Small Outline Package)」のような高い位置精度を要求する実装では、部品の搭載箇所の対角線上にも個別のフィデューシャルマークが付けられます。

こんなに頼りになるフィデューシャルマークですが、これを生かすも殺すも人間次第です。なぜなら、マウンターに投入する基板の向きを正しくそろえるのは“人間のお仕事”だからです。現場では、「人間が関わる仕事には100%の確率でミスが起きる」と考えるのが当たり前です。

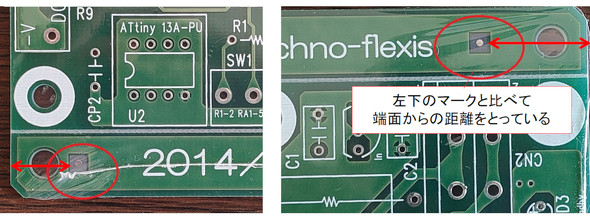

そこで基板メーカーでは、「フィデューシャルマークの端面からの距離を、それぞれ異なる距離にして配置する」という“ポカヨケ対策”がとられています。これはプリント基板業界の常識です。

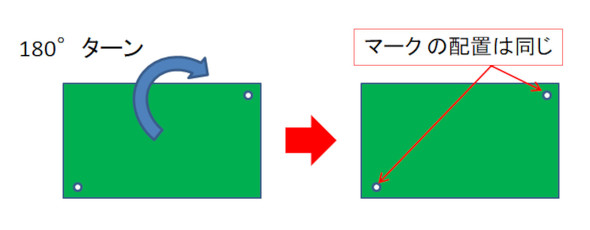

もしもフィデューシャルマークの(1)と(2)の位置が端面から同じ距離にあったら、誤ってシートを180度ターンさせて投入しても2つのフィデューシャルマークの位置は同じままなので、マウンター的には「これはOK!」になってしまいます。

つまり、投入方向が逆さまだろうと何だろうと、お構いなしに部品はガンガン搭載されて、リフロー炉を出てくるまで誰もミスに気付かないということになるのです。そして、気づいたときには大量の不良基板を前にして、なすすべもなくぼうぜん……という惨事になります。

大げさに感じるかもしれませんが、先のYouTube動画を見れば明らかなように、部品搭載を始めたチップマウンターは簡単に止められるものではありません。しかも、請負の実装メーカーの場合は、部品が客先から支給されることが多いので大問題になるのです。

ですが、“端面からの距離を変えてフィデューシャルマークを配置する”というささいな工夫によって、こうした事態を回避できます。万一、人間がうっかり投入方向を180度間違えても、マウンターは基板を認識できないので「エラー」を出して教えてくれます。

基板には、片面だけに部品が実装されている「片面実装基板」と、両面とも部品が実装されている「両面実装基板」があります。両面実装基板は、先に片面だけ部品を実装しておいて、次にシートを裏返して裏面に部品を実装します。つまり、1つの基板で表側と裏側の2回マウンターに認識させることになるので、今度は「面の取り違え」という別のポカミスが必ず起きます。

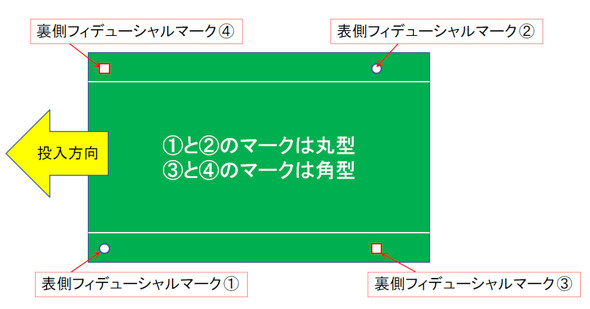

そこで、表面と裏面とで形や大きさが異なるフィデューシャルマークを付けます。そうすることで、人間がうっかりして表裏を間違えて投入した場合でも、マウンターがエラーを出してくれるので間違いに気付くことができるのです。

Copyright © ITmedia, Inc. All Rights Reserved.