【実例】現場の声から治具が出来上がるまで(その3):製造現場の地味な要!? 治具設計の舞台裏(4)(1/3 ページ)

現役の“治具屋”でもある筆者が、これまで手掛けてきた治具製作の事例を幾つか引用しながら、治具ができるまでの流れや治具設計のポイント、注意点について解説する連載。連載第4回では、表面実装(SMT)で用いられる治具を取り上げる。

皆さん、こんにちは! Material工房・テクノフレキスの藤崎淳子です。

前回は、小さな量産基板を並べて自動機で端子をはんだ付けするための位置決め治具を取り上げました。今回も“はんだ付け関連”ということで、連載第2回で紹介した「表面実装(SMT:サーフェスマウントテクノロジー)」で用いられる治具ついて、もう少し触れてみようと思います。

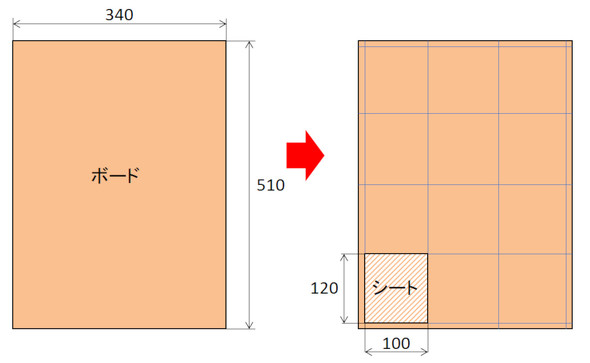

プリント基板のボードとシート、ピースの関係

前回の記事で紹介した基板は、既に部品が搭載されて「ピース(小片)」に分割されたものでした。おそらく「シート」に面付けされた状態でマウンターに投入されて、リフロー後に分割されたものだと思われます。ということで、まずはプリント基板のシートやピースとは何なのかを説明しましょう。

プリント基板の代表的な材料は、ガラス入りエポキシ樹脂の両面に銅箔を張った「銅張積層板」です。これが「FR-4」と呼ばれる材料です。誰もが知る緑色をしたプリント基板の材料は、ほとんどこれだと思って間違いありません。

この定尺は1020×1020mm、または1220×1020mmが一般的で、これを製造ラインに投入するために「510×510mm」や「340×510mm」などに分割したものを「ボード」といいます。現場ではこれらのサイズを「ごっとうかく」や「さんよん の ごっとう」などと呼んでいます。ボードのサイズはどの定尺材料を何等分したかで変わってきますが、筆者は「340×510mm」のボードを取り回す基板メーカーと長く関わってきたので、このサイズで説明を続けます。

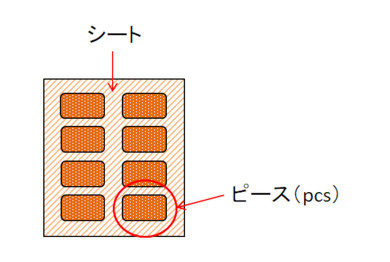

ボードのスペースに、基板の外形データを配置することを「面付け」といいます。この面付けの1区画がシートになり、シートのサイズはボードのサイズを何等分するかで変わります。では、ボードを何等分するか? についてですが、製造しようとする基板サイズと取り数で決めます。そして、製品1個の単位がピースです。基板サイズが大きければ、1シートに製品が1ピースということもありますし、前回取り上げた小さな量産基板なら、取り数を多く稼げるよう、1シートに数十ピースの面付けがされていたことが想像できます。

なお、試作基板や小ロット製造では、ボードのスペースを有効に使うために、同一の層構成の製品数種類を1枚のボードに面付けして製造に投入することもありますよ。

基板の製造は、340×510mmのボードのままNCドリルからスタートして、その後に続く配線パターンの焼き付け、エッチング、ホットプレス、レジストやコーター、メッキ、シルク、表面処理まで一貫して扱われ、最後にボードからシートに分割されます。こうしてできるのが部品未実装状態の「生基板」です。ですから、SMT実装ではボードではなくシートがマウンターに投入されるということになります。

そして、部品実装後にピースに分割されて製品の完成となります。ちなみに、生基板は「PCB(Printed Circuit Board)」、部品実装後の基板は「PWB(Printed Wired Board)」と呼ばれ、一応区別されています。

シートには、マウンターが基板の位置を認識するためのマークが必ず付いています。このマークを「フィデューシャルマーク」と呼びます。基板メーカーによっては「基準マーク」や「認識マーク」など別の呼称があるようですが、ここではフィデューシャルマークと表記します。これが今回のメインキーワードになります。

Copyright © ITmedia, Inc. All Rights Reserved.