図面表記の曖昧さが生む現地調達部品のトラブル:リモート時代の中国モノづくり、品質不良をどう回避する?(5)(2/2 ページ)

中国ビジネスにおける筆者の実体験を交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する連載。第5回では、図面上の「〜相当品」の表記に関して筆者が実際に遭遇したトラブルを、中国の現地調達部品の実情に絡めてお伝えする。

2つのインサートナットの形状の違い

図3が実際の写真である。日本で入手したインサートナットは、側面のスパイラル形状が個々に扇状の凸になっており、熱溶着によって樹脂に食い込むと垂直に引っ張られても抜けにくい形状となっていた。これは後に確認したところ、この部品メーカーが独自に開発した形状であることが分かった。扇状の凸の加工には、かなり高度な技術が必要と考えられた。

一方、中国で入手したインサートナットは側面のスパイラル形状が全て同じ高さになっており、2mほどの長いウォームギアのようなスパイラル加工がしてある棒材を、旋盤で部分的に切削して曲面部分を作製し、最後に4mm程度の高さにカットしたものであった。とても安価に作製できる部品であることは一目で分かる。

これら2つの部品のスパイラル形状に、扇状の凸があるかないかの違いしかないため、肉眼では判別しにくい。スパイラル形状のない曲面部分の幅寸法はほぼ同じにできており、外観上の区別は困難である。樹脂に埋め込まれてしまえば、全く判別はつかない。

同じ型名で販売している

筆者が中国のインサートナットのメーカーに問い合わせをしたところ、実はこのメーカーは日本製の「○○社製 A-123」の正規輸入代理店であった。そして、自社でもその部品を模倣して中国製を作っており、同じ型名で販売をしていたのだった。日本から輸入する「○○社製 A-123」と中国製の模倣品の区別を聞いたこところ、「中国製の○○社製 A-123」と「日本製の○○社製 A-123」と指示しなければならないとのことであった。しかし、恐らくそれは逃げ口上であって、安価な「中国製の○○社製 A-123」を高価な「日本製の○○社製 A-123」として販売していたのだと思う。しかし、こちらとしてもこのメーカーを非難できない理由があった。それは、「〜相当品」と図面に表記してあったからだ。もちろん、このメーカーの営業担当もそのことを指摘してきた。返す言葉はない。

中国にはこのような模倣部品がとても多くある。樹脂製の線材ホルダーなどは、その複雑な形状にもかかわらず、日本製とほぼ同じ寸法の部品をカタログに掲載している部品メーカーは多い。

このような中国製の模倣品が使用されても問題はないのだが、生産される製品に、設計者が検証を行った試作部品と異なる部品が使われてはならないのである。その部品が、製品の安全性や信頼性、もしくは製品スペックに影響を及ぼす部品であれば、大きな問題に発展する可能性があるからだ。生産する製品に使用される部品はどんな部品であろうと、検証が十分に行われた試作部品と同じ部品でなければならない。試作と生産が違う国で行われるときには注意が必要だ。

今回のトラブルは、筆者が承認部品を受け取ったときに判明したため、トラブルを未然に防ぐことができた。承認部品で強度試験をすることはあまりないが、今回は熱溶着を行う装置やその設定値が日本と中国では異なると考えられたため、その確認で強度試験を行ったことが幸いした。

今後の対策

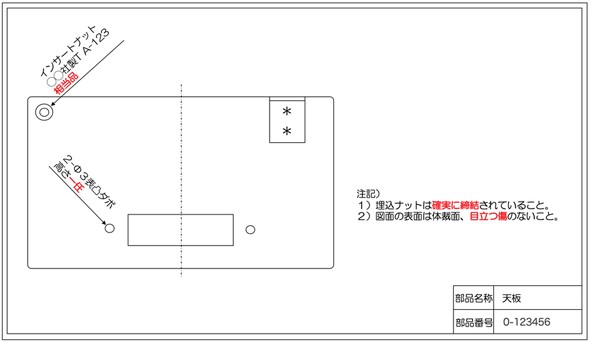

今後の対策としては、まずは「〜相当品」の表記は使わないことである。これは、海外ビジネスで作成する全ての文書で同じことがいえる。仕事の仕方や考え方の違う外国人に判断を委ねる表記は決してしてはならない。「目立つ傷のないこと」や「確実に締結されていること」などの曖昧な表現も同じだ。

次に、日本で試作を行い中国で生産を行う場合、どこの国にもあるような汎用的なカタログ品は模倣品が購入されてしまうことがあるので、模倣品が購入されないように事前に中国で購入する部品を確認しておくことが大切だ。模倣品が決して悪いわけではない。オリジナル部品とほぼ同じ形状に模倣し、違う型番で販売している部品メーカーもある。限りなく模倣した中国メーカーのオリジナル部品ともいえる。その場合は、試作の段階から中国メーカーのオリジナル模倣品を使用していれば問題はない。だたし、特許侵害をしていれば使用してはならない。今回のトラブルの場合、明らかに抜去力は劣っていたが、試作の段階からオリジナル模倣品を使用し、製品スペックを満足していればトラブルにはならなかったのである。今回は検証を行った試作部品と生産する部品に差があったことが問題だったのだ。

もう1つは、現地調達部品にこだわり過ぎないことだ。今回のトラブルの原因とは関係ないが、現地調達にこだわり過ぎるあまり、設計者が検証を行った部品と承認部品が違ってしまってはならない。現地調達にこだわるなら、生産前にその部品を入手しておき、設計者に使用上問題がないかを試作段階から検討してもらう必要がある。 (次回へ続く)

筆者プロフィール

オリジナル製品化/中国モノづくり支援

ロジカル・エンジニアリング 代表

小田淳(おだ あつし)

上智大学 機械工学科卒業。ソニーに29年間在籍し、モニターやプロジェクターの製品化設計を行う。最後は中国に駐在し、現地で部品と製品の製造を行う。「材料費が高くて売っても損する」「ユーザーに届いた製品が壊れていた」などのように、試作品はできたが販売できる製品ができないベンチャー企業が多くある。また、製品化はできたが、社内に設計・品質システムがなく、効率よく製品化できない企業もある。一方で、モノづくりの一流企業であっても、中国などの海外ではトラブルや不良品を多く発生させている現状がある。その原因は、中国人の国民性による仕事の仕方を理解せず、「あうんの呼吸」に頼った日本独特の仕事の仕方をそのまま中国に持ち込んでしまっているからである。日本の貿易輸出の85%を担う日本の製造業が世界のトップランナーであり続けるためには、これらのような現状を改善し世界で一目置かれる優れたエンジニアが必要であると考え、研修やコンサルティング、講演、執筆活動を行う。

◆ロジカル・エンジニアリング Webサイト ⇒ https://roji.global/

◆著書

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

「あうんの呼吸」に頼る日本人の仕事のやり方

「あうんの呼吸」に頼る日本人の仕事のやり方

中国企業とのモノづくりにおいて、トラブルや不良品が発生する原因の7割が“日本人の仕事の仕方”にある。日本人の国民性を象徴する「あうんの呼吸」に頼ったやり方のままでは、この問題は解消できない。本連載では、筆者の実体験に基づくエピソードを交えながら、中国企業や中国人とやりとりする際に知っておきたいトラブル回避策を紹介する。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 「製品化」に必要な知識とスキルとは

「製品化」に必要な知識とスキルとは

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第1回のテーマは「製品化に必要な知識とスキル」だ。まずは筆者が直面した2つのエピソードを紹介しよう。 一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第2回のテーマは「製品化の日程」だ。製品化までの日程は、多くの関係者と調整し、展示会や法規制認証申請などの予定も考慮しながら慎重に検討しなければならない。日程検討の基本的なポイントについて詳しく見ていこう。 絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

絶対に押さえておきたい製品化におけるコスト見積もりの基礎知識

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第7回は、部品コストがどのような要素で成り立っているのか、適切な見積もり依頼の方法と見積コストの確認の仕方を取り上げる。 日本の製造業の現状とその打開策【後編】

日本の製造業の現状とその打開策【後編】

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する連載。第12回は「日本の製造業の現状とその打開策」の【後編】として、部品メーカーにフォーカスした内容をお届けするとともに、“これからのモノづくりの方向性”について筆者の考えをお伝えする。