溶け残りの無い高品質な接合実現、EV用モーターステーターコイルに最適:FAニュース

ダイヘンは、EV用モーターステーターコイルの接合に最適な溶接システム「PLASMA JET TIG」を開発した。狙いズレ裕度やギャップ裕度が広く、熱伝導性の高い材料でも溶け残りの無い高品質な接合ができる。

ダイヘンは2022年7月6日、高密度プラズマアーク溶接システム「PLASMA JET TIG(PJ-TIG)」を発表した。メーカー希望価格は1セット220万円(税別)で、同年9月より販売を開始する。

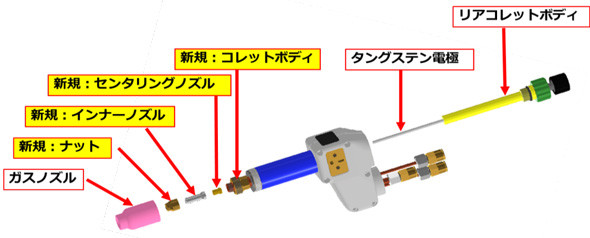

PJ-TIGは、EVなどに使用されるモーターの主要構成部品である、モーターステーターコイルの接合に適している。同社製品「Welbee-TIG」シリーズに制御装置とPJ-TIG専用のトーチを組み合わせており、狙いズレ裕度やギャップ裕度が広く、溶け残りの無い高品質な接合が可能だ。

独自のトーチ構造が高速の気流を作り出し、TIG溶接よりエネルギー密度が高いアークとなる。また、短い溶接時間で、銅などの熱伝導性の高い材料でも高品質な溶接ができる。入熱範囲をレーザー接合よりも広くしたことで、平角銅線の接合部に生じる段違いやギャップなどに対する接合裕度が拡大。これにより、溶け残りの無い安定した接合ができる。

導入コストやランニングコスト、CO2排出量の削減にも寄与する。狙い位置を補正するセンサーや画像処理システムを必要としないため、平角銅線のレーザー接合システムと比較して、導入コストを約60%、ランニングコストを約80%削減できる。同社がモーターメーカー1工場の年間生産見込み台数を20万台として試算したところ、ランニングコストを年間2.7億円減額できるという。CO2排出量は最大85%削減する。

また、これまでのTIG溶接では必要だった電極の研磨と交換を、PJ-TIGでは自動化するため、タクトタイムをレーザー接合と同程度に短縮できる。材質は銅のほか、亜鉛めっき鋼板、鉄、ステンレス、アルミ合金、マグネシウム合金、チタンなどに対応する。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

溶接内部の欠陥が自動検出可能に、ダイヘン、2023年度に製品化予定

溶接内部の欠陥が自動検出可能に、ダイヘン、2023年度に製品化予定

ダイヘンは、レーザー超音波法を用いて、溶接内部の欠陥を自動検出するロボットシステムを開発した。板厚1.6mmまでの薄板重ね隅肉溶接部に対応し、車体の軽量化や薄板化に適した検出システムとして製品化を進める。 ダイヘンが樹脂と金属の異材接合技術開発、EV車体の軽量化に対応

ダイヘンが樹脂と金属の異材接合技術開発、EV車体の軽量化に対応

ダイヘンは、電気自動車の車体軽量化ニーズに対応する、樹脂と金属の異材接合技術を開発した。レーザーを用いる同技術は高強度の接合が可能で、従来の接合法で必要な乾燥工程や専用の部材が不要なため、コストや工程時間を削減できる。 マルチマテリアルを高品質に接合する溶接システムを開発

マルチマテリアルを高品質に接合する溶接システムを開発

ダイヘンは、EVなどに活用されるマルチマテリアルを高品質に接合する溶接システム「シンクロフィード・エボリューション」を発表した。スパッタを最大99%削減し、2つの新制御により、適用材料の拡大や美しいビード外観形成が可能になる。 半導体製造装置向け高周波電源システム増産、生産能力を2倍に

半導体製造装置向け高周波電源システム増産、生産能力を2倍に

ダイヘンは、半導体製造装置向け高周波電源システムを増産するため、子会社であるダイヘン産業機器への投資を実施する。工場の増築やさらなる自動化を進めることで生産能力の増強と効率化を図り、今後の需要拡大に対応する。 ツール用ケーブルの干渉を低減する中空構造ハンドリングロボット

ツール用ケーブルの干渉を低減する中空構造ハンドリングロボット

ダイヘンは、100kg可搬の中空構造ハンドリングロボット「FD-B100」を発売した。ロボット先端に取り付けるツール用のケーブルを中空構造のアームに収納可能で、ケーブルがワークや治具へ干渉するのを防ぐ。 ダイヘンがアーク溶接向け協働ロボット、軌跡精度確保し専用ショックセンサーも

ダイヘンがアーク溶接向け協働ロボット、軌跡精度確保し専用ショックセンサーも

ダイヘンは、「2022国際ロボット展(iREX2022)」において、アーク溶接などに最適な協働ロボットを参考出展した。