プラスチック成形金型用の高機能な粉末合金を共同開発:材料技術

パンチ工業と函館地域産業振興財団は、金型用粉末合金の開発に関する共同研究契約を締結した。パンチ工業の「P-Bas」技術を活用し、プラスチック成形金型用の高機能な粉末合金を開発する。

パンチ工業は2022年6月28日、北海道立工業技術センターの運営管理を担当する函館地域産業振興財団と、金型用粉末合金の開発に関する共同研究契約の締結を発表した。同社の「P-Bas(Punch Bonding and sintering:ピーバス)」技術を活用し、プラスチック成形金型用の高機能な粉末合金を開発する。

同社が開発したP-Basは、分割して加工した複数の部品や素材を特殊な設備で加圧、加熱して一体化する。共同研究では、両者の技術や知見、技術者、多様な設備を用いて、焼結技術を活用し、粉末冶金法による高強度のプラスチック成形金型用の粉末合金を開発する。

プレス金型用に比べ、プラスチック金型に使う素材は耐摩耗性や高熱伝導率、ミガキ性、非磁性、防錆性、表面処理との相性など、さまざまな性能が成形製品ごとに複合して求められる。そのため両者はまず、プラスチック金型に用いる素材の開発に取り組む。開発する新素材は、パンチ工業が金型部品の素材に用いる他、ユーザーへの販売も予定している。

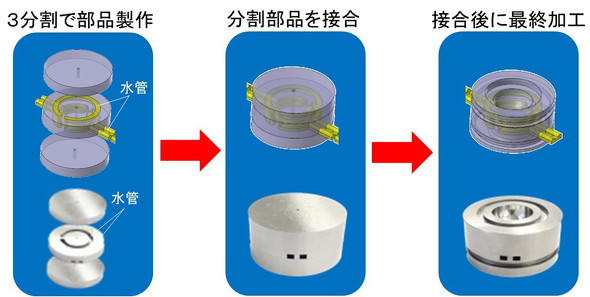

パンチ工業では、複雑な形状の冷却水管などを含む部品を分割して製作し、それらを接合することで機械加工による製作を可能とする技術開発を進めている。金属3Dプリンタによる製作に比べ、接合による部品製作は工数が少なく、材料費が安価で材質の選択肢が多い、製品強度が高いなどの利点がある。水管部を接合前に磨けるため、さびや不純物の発生、蓄積も起きにくい。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

曲げた後に元に戻せる金属材料「アモルファス合金」、へレウスが国内で事業化

曲げた後に元に戻せる金属材料「アモルファス合金」、へレウスが国内で事業化

へレウスが2022年から国内での本格的な展開を始めたアモルファス合金事業について説明。ジルコニウムなどを主成分とするアモルファス合金は、高い曲げ強度とひずみ性能を同時に実現するなど従来の金属材料にない特性を持つ他、同社がアモルファス合金向けで初めて実用化した3Dプリンティング技術によって軽量化なども可能になるという。 ZA系マグネシウム合金材を使用した異形圧延製品を共同開発

ZA系マグネシウム合金材を使用した異形圧延製品を共同開発

日本金属は、室温成形性と強度に優れ、熱伝導率が高い「ZA系マグネシウム合金材」を使用した異形圧延製品を共同開発した。製品の断面形状、あるいはそれに近い断面形状で提供できるため、加工工程、資源、コストの削減に寄与する。 パナソニックがバイオマス度90%以上のCeF成形材料開発、バイオPEの弱さを克服

パナソニックがバイオマス度90%以上のCeF成形材料開発、バイオPEの弱さを克服

パナソニック マニュファクチャリングイノベーション本部は、セルロースファイバー(CeF)を高濃度に含有した成形材料の開発において、CeFと混錬する樹脂を従来のポリプロピレンから植物由来のバイオポリエチレンに置き換え、標準品として展開する55%高濃度CeF成形材料「kinari」と同等の強度を備えるバイオマス度90%以上のCeF成形材料の開発に成功した。 部品を結合しない冷間成形技術を開発、一体成形が可能

部品を結合しない冷間成形技術を開発、一体成形が可能

日本精工は、電動パワーステアリング用シャフトの冷間成形技術を開発した。部品を結合しない一体品の部品となるため、安全性/信頼性が向上。シャフトの中空化や薄肉化によって軽量化も図られ、中小型車の燃費改善に貢献する。 ダイヘンが樹脂と金属の異材接合技術開発、EV車体の軽量化に対応

ダイヘンが樹脂と金属の異材接合技術開発、EV車体の軽量化に対応

ダイヘンは、電気自動車の車体軽量化ニーズに対応する、樹脂と金属の異材接合技術を開発した。レーザーを用いる同技術は高強度の接合が可能で、従来の接合法で必要な乾燥工程や専用の部材が不要なため、コストや工程時間を削減できる。 DFMと金属加工技術を融合した新しい板金加工プロダクトの開発に向けて事業提携

DFMと金属加工技術を融合した新しい板金加工プロダクトの開発に向けて事業提携

Nature Architectsと浅野は、新しい板金加工プロダクト開発に向けて事業提携する。Nature Architectsが保有する次世代設計技術と浅野が持つ金属加工技術を融合し、金属加工分野で新規事業開発をする。