輸出か現地調達か、「どこで生産するか」は自動車業界の永遠の悩み:いまさら聞けない自動車業界用語(11)(2/2 ページ)

今回のテーマは日本の自動車業界を語る上で欠かすことのできないテーマ「輸出と現地調達」です。世界各地で生産され、海外での売り上げも多い自動車。どこでどのように部品を調達して生産するかという判断は経営においても重要です。日本から輸出する場合と現地調達化(現調化)する場合、それぞれの利点と問題点について整理しましょう。

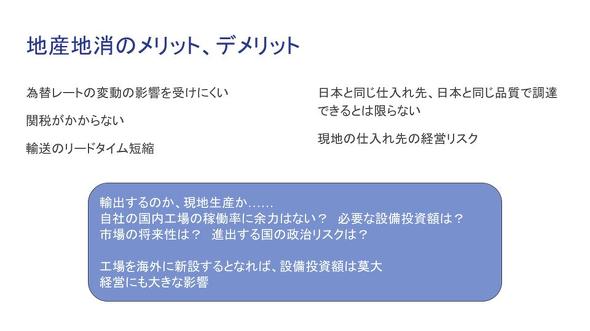

地産地消のメリット

現地調達による「地産地消」は大きなメリットもある一方、デメリットも多くあります。大きなメリットとしては、為替レートの変動による影響を受けないことです。輸出産業である自動車は、為替レートにより利益を大きく左右されます。トヨタ自動車では、1円円高になることで約400億円もの損失がでると言われています。2011年から数年間、“超円高”をはじめとする6つの要因が「6重苦」と呼ばれた時期もありました。1ドル=75円、1ユーロ=100円前後を記録したこのころは、輸出がとても低調でした。現調化した部品や製品であれば、このような為替のリスクを回避することができます。

もう1つのメリットは、関税がかからないことです。自動車部品の関税率は完成車と比べて低くはなっていますが、部品1つ当たりの利益率が決して高くない中で関税が変化すれば、収益に大きく影響します。関税は政治状況によって変化し、昨今の米中関係の悪化では自動車関連にも追加関税が課され、日本企業にもダメージを与えました。輸出をする際には常に関税リスクが付きまといます。

輸送のリードタイムが短くなるというメリットもあります。輸送に加えて税関での手続きなど、輸出する場合は現地調達と比べて非常に長いリードタイムがかかります。また、リードタイムが長くなると、運送中の在庫が多くなる、需要に対してタイムリーに対応しにくくなる、品質を保つのが難しくなる、運送トラブルが起きる……といった問題が起きやすくなります。

2020年下期に入ってからは、自動車業界に限らず世界中で物流の遅延が多発しています。これはコロナ禍により一時的に減少したさまざまな需要が回復し、中国から米国への輸出などを中心にこれまで以上に多い貨物量になったため、運搬するスペースやコンテナが不足したのが要因です。

新型コロナウイルス感染症(COVID-19)の感染拡大によって、コンテナを扱う港湾で荷役する人員が限られたことも遅延に影響しました。米国での荷役能力の低下が目立っていましたが、物流の遅れは米国だけでなく全世界に広がっており、部品供給の遅延で一部の完成車工場が操業を止める事態にも至りました。

現調化の難しさ

輸出でそれだけ問題があるのであれば、現地調達や現地生産を推し進めた方が良いのではないかと思われるかもしれませんが、そう簡単には行きません。さまざまなハードルがあるのです。

まず大きな問題として品質があります。日本の自動車業界は完成車をトップにした「ケイレツ」という垂直統合型の関係でサプライヤーと取引を行ってきました。完成車メーカーが海外で生産する際、サプライヤーも合わせて進出できれば良いのですが、設備投資も必要になるため、そう簡単についていくことはできません。ティア1サプライヤーなら自動車メーカーに合わせて海外進出することも可能かもしれませんが、2次サプライヤー以降の仕入先まで考えると、系列サプライヤー全てが進出することはまず無理でしょう。

そのため、現地で日本のサプライヤーと同等の部品が作れないか、仕入先を検討する必要があります。自動車には高い品質が求められますので、その品質を維持しながら価格競争力を持った仕入先を選定することは容易ではありません。また、新興国では地元企業の経営リスクが高く、急に取引停止を言い渡されるといったことも起こり得ます。生産を止めないためには、代替の仕入れ先を緊急に手配するといったことも必要になります。

現地の企業に生産を任せるということは設計や生産の技術、ノウハウが海外に流出するということでもあります。汎用的な技術であれば問題はありませんが、コアな技術が流出すれば将来的に自社が競争力を失っていく要因にもなり得ます。そのため、現調化する部品は慎重に選択しなければなりません。

海外に輸出するのか、現調化するかの実際の判断は、多様な要因を検討した上で決定しなくてはいけません。工場を新設するとなれば、設備投資額は莫大になり、経営に大きな影響を与えます。失敗すれば業績が傾きかねない難しい判断です。

例えば、各国で求められる現調率、関税、現地でのサプライチェーンの構築に加え、国内の自社工場の稼働率に余力はないのか、生産設備の構築に必要な設備投資額と将来性、進出する国の政治リスクなど、検討事項は多岐にわたります。例えば直近でミャンマーではクーデターがあり、2月に生産開始する予定であったトヨタ自動車の新工場は稼働が延期になりました。検討を重ねた上で進出しても、こうした事態は起きてしまいます。また、今後は進出する地域で再生可能エネルギーによる発電がどれだけ普及しているかなど、電源構成まで考慮しなければならない可能性もあります。

どこで完成車を作るのか、また輸出や現地調達でどのように部品を手配するのか。グローバルで活躍する自動車関連企業にとって永遠の課題とも言えるでしょう。

コロナ禍においては、世界各国でのロックダウンや物流の混乱によりサプライチェーンをいかに構築しているかが自動車メーカーの操業に影響を与えました。ただ単に「安い」だけでなく、BCPを含めた供給安定性、また今後の動向を踏まえた輸出と現調化のサプライチェーンマネジメントが、自動車関連企業に求められています。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

復活2年目のダットサンブランドが目指すもの

復活2年目のダットサンブランドが目指すもの

ダットサンブランドが復活した2013年、新型車である「GO」と「GO+」の評判はそう芳しいものとはいえなかった。復活から2年目となる2014年を迎え、ダットサンブランドはどのような方向性を目指そうとしているのか。「インドネシア国際モーターショー2014」の会場で、同ブランド事業本部長のヴァンサン・コベ氏に聞いた。 中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

中国人通訳に通じない「しょっちゅう」「ハードルが高い」「反り」

私が中国に駐在中、中国メーカーの日本語通訳に必ずといって良いほど質問することがありました。それは「『しょっちゅう』の意味を知っていますか?」というものです。 中国語の「没問題」は、本当に「問題ない」なのか? 〜オフショア開発とご近所付き合い〜

中国語の「没問題」は、本当に「問題ない」なのか? 〜オフショア開発とご近所付き合い〜

オフショア開発は、海外(外国人)に発注するから難しいのではなく、他人に発注するから難しい――。新シリーズでは、「オフショア開発とコミュニケーション問題」を取り上げる。今回は異なる言語間で意思疎通する方法、すなわち「翻訳」について解説する。 超円高・デジタル化が生んだ“転機”、会津から世界を見据えるシグマのモノ作り

超円高・デジタル化が生んだ“転機”、会津から世界を見据えるシグマのモノ作り

2005年ごろ、一度シグマの会津工場を訪れたことがある。当時、会津を拠点にした“一極集中の垂直統合”という戦略を取るシグマの姿勢に、筆者はひどく驚かされた。――あれから6年が経過し、筆者は再びシグマの山木社長に話を伺う機会を得た。シグマがこれまで歩んできた道のり、そして、その根底にある思いとは? 今だから知りたい、トヨタが示す“円高に負けないモノづくり”の作り方

今だから知りたい、トヨタが示す“円高に負けないモノづくり”の作り方

トヨタ自動車の2017年3月期第2四半期決算は減収減益となったが、円高による為替差損の影響を2000億円クラスの原価改善によって抑えるなど、一定レベルの為替影響のコントロールに成功している。トヨタが考える「2段構えの円高対策」について紹介する。 中小製造業の「現地化が難しい理由」は間違いだらけ

中小製造業の「現地化が難しい理由」は間違いだらけ

中小企業の海外進出・現地化が失敗する理由は資本力などではない。震災を契機に現地取引が増える一方で、現地化に悩む日系中小製造業は何を強みにしていくべき?