自動車生産で避けて通れない、設計や工程の変更:いまさら聞けない自動車業界用語(6)(2/2 ページ)

品質問題の解消やコスト削減の目的で実施される設計変更や工程変更。実際に業務として取り組む人も多く、工数のかかるややこしい事案……是非とも理解を深めてください!

工程変更も品質に影響を与える!

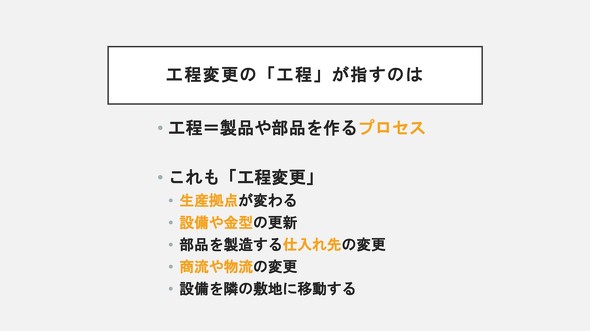

次に、工程変更について解説します。工程変更とは「製品(部品)を作る工程(プロセス)が変更になる」ことを指します。具体的には、生産拠点の変更、設備や金型の更新、部品を製造する仕入先の変更などが該当します。実際の生産工程だけでなく、商流や物流が変わる場合でも申請が必要です。図面が変わらず、その工程が変わるだけであれば、それほど製品に影響はないだろうと思われるかもしれませんが、実際は品質が変わることも多いので注意しなければなりません。

例えば、設備を隣の敷地に移動したときに、マシン自体は何も変わっていないのになぜか製品規格に入らなくなってしまう……こんな事例はよくあります。品質の特性が変わることが多く、変化点を把握するためにも工程変更は厳密に管理する必要があります。

最近多く起きているのが、材料となる鋼材の工程変更です。2019年は鉄鋼メーカーで設備の故障が相次ぎ、高炉、圧延工程の工場が変更されました。2020年に入ってからは、生産量の減少から高炉の廃止も決まり、移管されるという工程変更も行われています。材料の変更は製品の品質に大きく影響します。成分が規格の中に入っていても強度が変化したり、加工特性が変わったりすることも多く、切り替えは要注意です。鋼材が変更となった場合、影響する製品の数が非常に多くなるため、自動車メーカーと部品メーカーが協力し合い、切り替え期日に間に合わせながら、問題が出ないよう工程変更を進めていきます。

工程変更は切り替えの数カ月前に申請し、十分な検証と確認をもって進めることが望ましいです。ただし、BCPの記事で解説したような緊急事態には、早急な実施と承認が必要です。納入に支障が出る場合は客先に了解を取った上で、工程変更の書類は後出しで申請することもあります。この1年、コロナ禍や豪雨災害の中で早急な案件も多く、品質を担保した迅速な切り替えが求められています。

設計や工程が変わると品質にも影響

ここまで説明した設計変更と工程変更は、品質の大きな変化点となるため入念に管理する必要があります。品質の保証はどのようにして行われるのでしょうか。

設計/工程変更は通常の場合、品質への影響度合いからランクが分けられ、それに基づき切り替え対応が行われます。切り替えの前にはサンプルを作成し、製品が規格の中に入っているか、要求性能を満たすか、現場での組み付けに影響がないかなどを検証します。必要があればサンプルの数を増やし(N増し)、品質、工程能力の確認を行います。また、同時に作業する工程の帳票類についても問題がないか検査が行われます。自動車メーカーに納める部品であれば、自動車メーカーと部品メーカーの双方で問題ないことを確認し、承認後に実際の切り替えとなります。

海外自動車メーカーでは変更に際し、PPAP(Production Part Approval Process、生産部品承認プロセス)として手続きが決まっている場合があります。これは変更の度合いからレベルを決定し、そのレベルに基づき承認を実施するというものです。マニュアルが厳密に定められており、海外の自動車メーカーやサプライヤーとやりとりのある方はこの用語を是非とも覚えておくと良いでしょう。

切り替え後は品質が変化し、不具合が起きることも多いため、初期流動期間を定めて工程を重点管理します。検査の頻度や箇所を増やしたり、刃具の交換頻度を短く設定したりするなど、異常が発生しないよう厳密にモニターします。初期管理期間で問題ないことが確認できれば、通常品と同様の管理に移行します。こうした品質保証プロセスを経て設計/工程変更は完了となるのです。

製品を生産する上では設計/工程変更は必ず出てくる処理です。実務者としては工数がかかり、大変なことが多いですが、より良い製品を取引先に納めるためには必須の仕事です。客先を含めた関係者と協力し合いながら設計/工程変更、業務として取り組んでいただけたらと思います。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

コロナ禍で止まった世界中の自動車生産、改めて考えたい「BCP」

コロナ禍で止まった世界中の自動車生産、改めて考えたい「BCP」

このコラムでは、自動車業界に勤めている人にとっては当たり前だけど、他業界の人からするとさっぱり分からない、自動車業界専門用語を幅広く分かりやすく解説します。用語の意味だけでなく、業界全体の動向を絡めて説明していきたいと思います。記念すべき第1回目は、現在コロナ禍でも非常に重要な役割を果たしている「BCP」です。 コスト低減は下請けたたきではない! 原価管理とはどんな活動か

コスト低減は下請けたたきではない! 原価管理とはどんな活動か

日本の自動車業界の大きな強みである「原価管理」。ぜひとも覚えておきましょう! FMEAは運用しているけど……品質管理セーフティネットはどう考えるべき?

FMEAは運用しているけど……品質管理セーフティネットはどう考えるべき?

製品ライフサイクル全体を管理するためにはPLMを基軸としたシステム作りが急務。PLM導入・改善プロジェクトを担当する際に事前に知っておくべき話題を、毎回さまざまな切り口から紹介していきます。 製造業の構造的品質問題を改善する「Closed-Loop Quality」とは

製造業の構造的品質問題を改善する「Closed-Loop Quality」とは

国内外の製造業で品質問題が頻発している。原因はさまざまだが、実は構造化した問題による現場の疲弊も大きな要因になっている。その解決方法として提案されているのが、フィードバックプロセスを考慮したクローズドループの生産(CLM:Closed-Loop Manufacturing)と品質管理(CLQ:Closed-Loop Quality)である。 カムシャフトの加工品質をAIで全数判定、スバルが大泉工場で実証スタート

カムシャフトの加工品質をAIで全数判定、スバルが大泉工場で実証スタート

SUBARU(スバル)と富士通は2019年12月4日、スバルの群馬製作所 大泉工場の量産ラインにおいて、カムシャフトの加工精度をAI(人工知能)で判定する実証実験を開始すると発表した。 品質検査を自動化して全数検査に、ベンチャーの「光コム技術」が量産、普及へ

品質検査を自動化して全数検査に、ベンチャーの「光コム技術」が量産、普及へ

自動化された全数検査の“普及”へ――。ハードウェアベンチャーのXTIA(クティア、旧社名:光コム)は、ニコンやJUKI、双日、INCJから総額17億円を調達し、「光コム技術」の事業拡大に乗り出す。出資の内訳は、ニコンが8億円、INCJが6億円、JUKIが2億円、双日が1億円となる。