カムシャフトの加工品質をAIで全数判定、スバルが大泉工場で実証スタート:スマートファクトリー

SUBARU(スバル)と富士通は2019年12月4日、スバルの群馬製作所 大泉工場の量産ラインにおいて、カムシャフトの加工精度をAI(人工知能)で判定する実証実験を開始すると発表した。

SUBARU(スバル)と富士通は2019年12月4日、スバルの群馬製作所 大泉工場の量産ラインにおいて、カムシャフトの加工精度をAI(人工知能)で判定する実証実験を開始すると発表した。スバルは2018年7月に発表した中期経営ビジョンの中でIoT(モノのインターネット)やAIを使った工場のレベルアップに取り組むことを掲げており、今回の取り組みはその一環となる。実証は2020年1月31日まで行い、今後は量産ラインでの本格的な適用や、他の部品や工場全体への展開に取り組む。

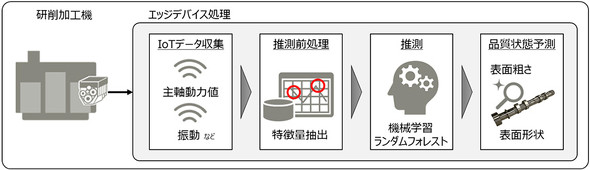

使用するのは、カムシャフトの研削設備に接続したセンサーから、主軸動力値や振動のデータを収集、分析し、加工中のカムシャフトの品質をリアルタイムに推定するAIのアルゴリズムだ。推定した加工品質と実測値を照らし合わせて正確性を調査することで、全てのカムシャフトの品質保証が可能になるか検討する。また、これまで一定期間で交換、メンテナンスしていた消耗部品の研削砥石を、品質基準の範囲内で極限まで活用する可能性も検証する。

AIのアルゴリズムは富士通とスバルで共同開発した。富士通アドバンストエンジニアリングが持つ生産現場でのIoT活用技術、富士通研究所のAIモデル生成技術、スバルのエンジン部品加工のノウハウを組み合わせた。カムシャフトの研削設備から得られるデータや、カムシャフトの荒さや表面形状といったデータで機械学習を行うことにより、リアルタイムに加工中の品質を良否判定できるという。

実証実験では、AIが良と判定した品質状態が、品質保証基準の範囲内に収まっているかどうか確かめる。従来は抜き取り検査を主体とした品質保証を行ってきたが、AIを活用して全てのカムシャフトの品質予測を行うことにより、品質保証レベルの向上が可能になるか、検証していく。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産の工場はどう変わるのか、国内外でIoT本格導入とロボット活用拡大

日産自動車は2019年11月28日、横浜市の本社で会見を開き、次世代の自動車生産のコンセプト「ニッサンインテリジェントファクトリー」を発表した。 デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

デザイナーの意図を量産ラインに、金型が支えるマツダの魂動デザイン

新たにスタートを切ったマツダの新世代商品群では「アートと呼べる美しさの量産」に向けて、デザイナーの意図を生産技術に落とし込むためのさまざまな取り組みがあった。 最新技術を品質保証に生かすには、これからのモノづくりの在り方

最新技術を品質保証に生かすには、これからのモノづくりの在り方

MONOistは新時代の品質保証をテーマとしたセミナー「製造業×品質、転換期を迎えるモノづくりの在り方」を開催。同セミナーでは次々と発覚する検査不正や品質問題に立ち向かうべく、IoT(モノのインターネット)やAI(人工知能)といった新時代のテクノロジーを従来の品質改善活動にどのように組み込むべきか、講演を通じて紹介した。 加工品の抜き取り検査を自動化、ロボットと3Dスキャナーを組み合わせてセルで提供

加工品の抜き取り検査を自動化、ロボットと3Dスキャナーを組み合わせてセルで提供

アメテック クレアフォーム事業部は2019年2月25日、3Dスキャナーの新製品「Cube-R」を2018年3月5日に国内で発売すると発表した。新製品はロボットアームと3Dスキャナーを組み合わせたセル型の製品で、ライン内などで完全自動測定を実現するためのセルをターンキー型ソリューションとして提供する。参考販売価格は4000万〜6000万円。 豊田自動織機の生産ラインでの実績を製品化、AI画像認識技術サービス

豊田自動織機の生産ラインでの実績を製品化、AI画像認識技術サービス

豊田ハイシステムは、「第30回 設計・製造ソリューション展(DMS2019)」において、2018年春から事業化している「AI画像認識サービス」を展示した。 「品質不正リスク」を見抜く内部監査、見るべきポイントを解説

「品質不正リスク」を見抜く内部監査、見るべきポイントを解説

ISO9001を取得していているにもかかわらず、品質不祥事を起こした企業の調査報告書では、「内部監査の形骸化」が発生原因として取り上げられています。ISOの内部監査ではデータ改ざんなどの不正を前提としていないことが要因です。本稿では、「品質不正リスク」に着目し、それぞれの代表的なリスクに対する自社の対応状況を監査するための視点を例示します。