限定的な利用からの脱却へ、Carbonの3Dプリント技術がもたらす価値:TECHNO-FRONTIER バーチャル展示会 2020(2/2 ページ)

「TECHNO-FRONTIER バーチャル展示会 2020」の出展者セミナーにおいて、JSR Carbon事業推進部 部長の澤田安彦氏が登壇し、「3Dプリンタが実現するモノづくりプロセスの革新」をテーマに講演を行った。

サブスク提供でソリューション提案を図るCarbon

このような技術的特徴に加え、Carbonがユニークなのは、3Dプリンタを単に装置として販売することはせず、Carbonの3Dプリント技術をソリューションとして、サブスクリプション方式で提供する点だ。

Carbonの装置ラインアップ。左から造形物の自動洗浄を行う「Smart Part Washer」、現在展開中の「M2 Printer」、初代「M1 Printer」、量産向けの「L1 Printer」 ※出典:Carbon [クリックで拡大]

装置でいうと、初代「M1 Printer」と現在日本の顧客向けに提案中の「M2 Printer」(M1の造形エリアを倍にしたモデル)、造形物の自動洗浄を行う「Smart Part Washer」に加え、量産向けソリューションとして「L1 Printer」という大型造形に対応したモデル(M2の約5倍の造形エリア)もラインアップ。これらの装置は通信機能を備え、設置後、稼働状況の監視や異常検知といった“設備の見える化”やリモートメンテナンスなどを実現する。ちなみに、あくまでも設備監視やメンテナンスがメインであり、顧客の3Dデータなどに無断でアクセスするといったことは行わないという。

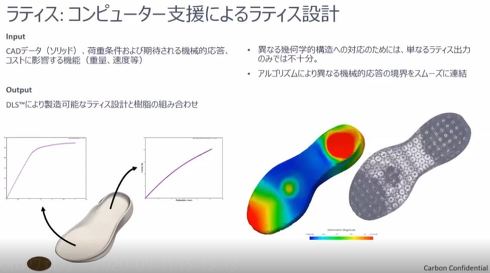

さらに、サブスクリプションの中にはソフトウェアも含まれ、ラティス構造や造形物の表面テクスチャーなどを3Dプリントする前に設定することが可能だ。例えば、シューズのミッドソールを考えた場合、ある部分は衝撃に強く、ある部分はぶれにくい安定感がほしいといった要求特性をソフトウェア上で設定すると、3D CADのソリッドデータを基に、ソフトウェアが自動でシミュレーションし、最適なラティス構造のパターンを生成してくれる。「こうしたことができるのは、ハード/ソフトだけでなく、材料まで全てCarbonが自社開発しているからだ」(澤田氏)。

3Dプリンタで製造されたパーツは本当に高いのか?

講演の後半では、アディダスやSpecializedなどの他、JINS(ジンズ)やSWANS(山本光学)、NITTOKU、EIZOといった日本での採用事例などを基に、デザイン/開発/製造の3つのプロセスにもたらす革新に触れるとともに、コストの考え方についても紹介した。

特に印象的だったのが、アディダスのシューズ「Futurecraft 4D」における開発プロセスの革新だ。「通常、新たなミッドソールの開発には約18カ月を要し、その間に挑戦できるデザイン改良は5パターン程度だといわれる。これに対し、Carbonの3Dプリント技術を活用して開発されたFuturecraft 4Dのミッドソールはわずか半年(6カ月)の間に50パターンのデザイン改良にトライできた。つまり、3分の1の開発期間、10倍のデザイン改良を果たしたということで、従来の30倍のサイクルで開発プロセスを回したことになる」(澤田氏)。

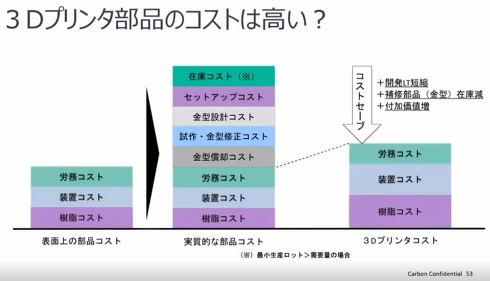

一方、3Dプリンタで製造されたパーツのコストは高いのではないか? という問いに対して、澤田氏は「表面的なモノのコストは、通常、材料費+装置コスト+人件費で計算されることが多い。その数字と3Dプリンタによる製造コストを比較してしまうと、3Dプリンタの方が高くなってしまうだろう。だが、従来の射出成形による実質的なモノのコストを見てみると、これらに加え、金型の償却コスト、試作・金型修正費、金型設計費、セットアップ費、在庫コストなどが必要になる。この実質的なコストと比較した場合、3Dプリンタによるモノづくりはそれなりのコストセーブが可能だ。さらに、3Dプリンタであれば開発期間の短縮やパーツ/金型の在庫削減が図れる他、デザインに付加価値を付けることで、より大きなメリットを追求することができる」と説明。そして、こうした観点で3Dプリンタの活用を検討することで、「より一層、3Dプリンタの最終パーツ/最終製品への適用が広がっていくのではないか」(澤田氏)と期待を寄せる。

立ちはだかるハードル

また今後、開発や試作、一品モノの製造といった従来の限定的な3Dプリンタの活用から脱却し、量産適用やマスカスタマイゼーション、さらには在庫レス、物流革命といった3Dプリンタが備える潜在的な可能性、3Dプリンタの社会実装を追求していく上では、いくつかのハードルを越えなければならないという。

まずは、適切なアプリケーションを探索することだ。新しい工法、新しい材料にマッチしたアプリケーションを見つけないと適用は進まない。そのアプリケーションが見つかったら、今度は3Dプリンタに適したデザイン、例えば、ラティス構造やジェネレーティブデザインのようなものを適用する必要がある。さらに、本格的に製造を行っていくには品質保証、品質管理手法の確立なども求められる。そして、それらと同時に、さまざまな要求特性に応えられる材料の拡大も不可欠となる。

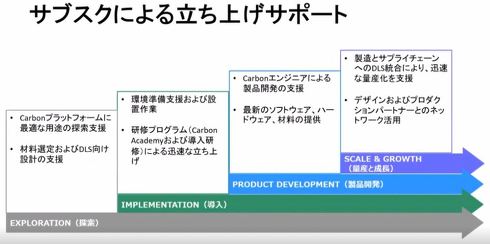

澤田氏は「これらに対し、Carbonではアプリケーションの探索、装置の導入、実際の製品開発、さらにはそれを量産のステージに乗せ、運用につなげていく一連の流れを、全てサブスクリプションの中でサポートしていける体制を用意している。3Dプリンタの量産適用に向けてぜひ活用してほしい」と訴え、講演を締めくくった。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

スポーツ用品からアイウェアまで幅広く採用が進むCarbonの3Dプリント技術

スポーツ用品からアイウェアまで幅広く採用が進むCarbonの3Dプリント技術

「日本ものづくりワールド 2020」内の「第2回 次世代3Dプリンタ展(AM Japan)」に出展したディーメックのブースでは、Carbonの3Dプリント技術により生み出されたプロダクトの数々を見ることができた。 Carbonが国内初出品の「Smart Part Washer」や3Dプリント技術を活用したサングラスを展示

Carbonが国内初出品の「Smart Part Washer」や3Dプリント技術を活用したサングラスを展示

米国の3DプリンタベンチャーであるCarbon(カーボン)は「CEATEC 2019」(2019年10月15〜18日、千葉県・幕張メッセ)に出展し、造形物の自動洗浄を行う「Smart Part Washer」の実機を国内初出品した。 フェイスシールドや検査用スワブを3D技術で、Carbonが新型コロナ対策に貢献

フェイスシールドや検査用スワブを3D技術で、Carbonが新型コロナ対策に貢献

Carbonは、同社Webサイト上で新型コロナウイルス感染症(COVID-19)に対する取り組みについて報告。政府や世界中の顧客・パートナー企業からなるネットワークと協力し、フェイスシールドや検査キット用スワブの設計、臨床試験、製造を進め、高まる需要に迅速に応えるという。 アスリートの眼を守る3Dプリンタ製アイガード、Carbonが実現に貢献

アスリートの眼を守る3Dプリンタ製アイガード、Carbonが実現に貢献

アスリート向けアイウェアブランド「SWANS」などを展開する山本光学は、「世界初」(同社)をうたう3Dプリンタ製アイガード「GUARDIAN-Fit」を、2020年6月1日から販売開始する。 最新3Dプリンタ技術を活用したサングラスを発売

最新3Dプリンタ技術を活用したサングラスを発売

ジンズは、Carbonの3Dプリンタ技術を活用したサングラス「Neuron4D」を2019年10月31日より発売する。ハイエンド層向けアイウェアブランドの「J of JINS」から販売する。 アディダスが選んだ量産向け高速3Dプリンタ、日本市場でも着々と受注拡大

アディダスが選んだ量産向け高速3Dプリンタ、日本市場でも着々と受注拡大

米国の3DプリンタベンチャーのCarbonは、「第3回スマート工場EXPO」に出展し、引き上げ式の光硬化樹脂型の新方式3Dプリンティング技術をアピール。日本市場でも本格的に導入が広がりつつあることを訴えた。