限定的な利用からの脱却へ、Carbonの3Dプリント技術がもたらす価値:TECHNO-FRONTIER バーチャル展示会 2020(1/2 ページ)

「TECHNO-FRONTIER バーチャル展示会 2020」の出展者セミナーにおいて、JSR Carbon事業推進部 部長の澤田安彦氏が登壇し、「3Dプリンタが実現するモノづくりプロセスの革新」をテーマに講演を行った。

オンライン上で初開催となるメカトロニクス/エレクトロニクスの専門展示会「TECHNO-FRONTIER バーチャル展示会 2020」(会期:2020年9月8〜18日/主催:日本能率協会)の出展者セミナーにおいて、JSR Carbon事業推進部 部長の澤田安彦氏が登壇し、「3Dプリンタが実現するモノづくりプロセスの革新」をテーマに講演を行った。

なぜ、樹脂3Dプリンティングの活用範囲は思うように広がらないのか

講演の冒頭、澤田氏は「『3Dプリンタ』というと、開発や試作、あるいは一品モノを製造するなど、“限定的な使われ方”をイメージする人が多いのではないだろうか。だが、実際には幅広く採用が進みつつある」と述べ、最終パーツや最終製品への3Dプリンタ適用の可能性を訴える。

澤田氏はその一例として、2018〜2020年にかけてのコンシューマー分野、自動車分野、運輸/工業用品/軍事分野での採用事例(樹脂/金属)について触れ、新型コロナウイルス感染症(COVID-19)の影響を受けた2020年上半期を除き、各分野における3Dプリンタの適用ケースが堅調に伸びていることを示した。「その中でも、3Dプリンタの量産適用は欧米が大きく先行している状況にある。また、自動車や工業用品の分野では、金属材料(金属3Dプリンタ)の採用が顕著である」(澤田氏)という。

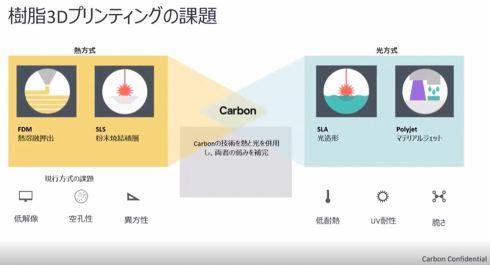

一方、こうした現在のトレンドに対し、自動車や工業用品の分野で樹脂3Dプリンティング(3Dプリンタ製樹脂パーツ)の適用は思うように進んでいない。その理由について、澤田氏は既存の代表的な3Dプリント技術の原理から説明した。まず、3Dプリンタは大きく「光」を使う方式と、「熱」を使う方式に分類できる。光を使用する方式には、UV硬化系の液体樹脂材料にUV光を照射して積層していく光造形(SLA)方式と、インクジェット技術を応用したポリジェット方式がある。一方、熱を使用する方式としては、粉末状の熱可塑性樹脂にレーザーを照射し、焼結して積層する粉末焼結積層(SLS)方式と、ノズルから熱で溶かした樹脂を押し出して積層する熱溶解積層(FDM)方式が挙げられる。

「これらの造形方式で共通するのは、1層ずつ材料となる樹脂を積み上げていくという点だ。従来のこうした方式では、よく造形スピードや造形時にできる積層痕、そして、強度などが問題になることがある。中でも強度については、1層ずつ材料を積層していくという特性から、どうしてもZ方向(造形方向)の強度が相対的に弱くなる傾向にある。その結果、造形物の部位によって強度が異なるといったことが起こり得る。こうした理由から最終パーツ、最終製品に使いづらいというのが、これまでの樹脂3Dプリンティングの課題だった」(澤田氏)

光と熱を併用し、従来課題を克服するCarbonの3Dプリント技術

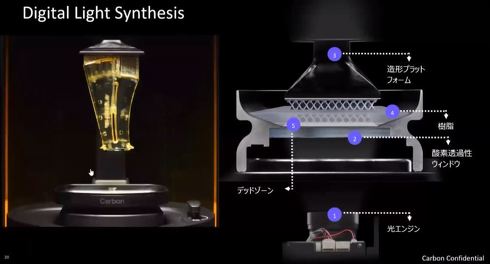

このような従来の樹脂3Dプリンティングの課題を克服する存在が、Carbon独自の3Dプリント技術「DLS(Digital Light Synthesis:デジタル光合成)プロセス」だという。

DLSは、液体樹脂材料にUV光を照射して硬化させるという点においては、従来のSLA方式の3Dプリンタに近いが、液体樹脂材料をためたトレイの底面と硬化した層が固着しない“独自の造形プロセス”を採用する点で大きく異なる。そのカギを握るのが酸素の層で形成されるデッドゾーンだ。

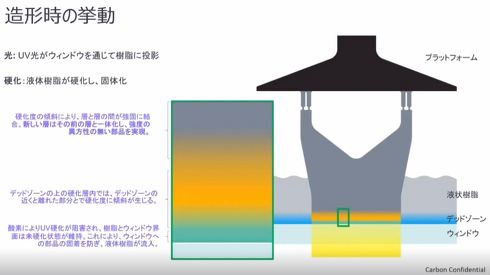

光源(光エンジン)から照射されたUV光は、トレイ底面の透明なウィンドウ(酸素を透過する窓)を通して面で液体樹脂材料に当たり、硬化を開始する。その際、トレイ底面とUV光が当たり硬化の始まっている樹脂層との間にある酸素の層(デッドゾーン)がUV硬化反応を遅らせ、硬化し始めた樹脂層とトレイ底面との界面に“未硬化の状態”を作り出し、固着を防ぐ。そして、プラットフォームが引き上げられるとトレイの底面付近に吸引力が生じて樹脂が流れ込むという仕組みだ(なお、樹脂の硬化時には熱が発生する)。

また、デッドゾーンのすぐ上の硬化している樹脂部は、全てが一様に硬化しているわけではなく、硬化度に傾斜があるという。「樹脂の硬化度に傾斜があることで、層と層との間が強固に結合し、新しい層とその前の層が一体化していく。その結果、異方性のない強い造形物を作り出せる」(澤田氏)。

この独自造形プロセス(DLS)の他、Carbonの3Dプリント技術にはもう1つの特徴がある。それは「プログラマブル液状樹脂」と呼ばれる液体樹脂材料だ。実は、Carbonの3Dプリント技術の場合、UV硬化のみで造形物の硬化を完了させるのではなく、その後、熱を加えることで強固な物性を得ることができる。いわば、UV硬化と熱硬化のハイブリッドだ。この2段階の硬化プロセスにより、従来のSLA方式と比較して、部品断面が滑らかで、層構造が分からないほどの美しい仕上がりを実現し、かつXYZ方向いずれにも強い造形が可能になるという。

Carbonの材料ラインアップについては、硬いものから柔らかいものまで、硬度や強度に差を持たせた材料を多数取りそろえる他、自動車部品にも使用可能な高い耐熱性を誇る材料も展開する。また、日本で未発表の新素材の準備、研究開発なども着々と進めているとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.