工場排出CO2からパラキシレンを製造、年間約1.6億トンのCO2固定化が可能に:FAニュース

NEDOは、CO2を資源として捉えて有効利用を図るカーボンリサイクル技術の実現に向けて、工場などから排出されるCO2を原料としたパラキシレン製造の技術開発事業に着手すると発表した。富山大学、日本製鉄、日鉄エンジニアリング、ハイケム、千代田化工建設、三菱商事に委託し、2020〜2023年度の4年間で実施する。事業予算は19億9000万円。

NEDO(新エネルギー・産業技術総合開発機構)は2020年7月14日、CO2(二酸化炭素)を資源として捉えて有効利用を図るカーボンリサイクル技術の実現に向けて、工場などからか排出されるCO2を原料としたパラキシレン製造の技術開発事業に着手すると発表した。富山大学、日本製鉄、日鉄エンジニアリング、ハイケム、千代田化工建設、三菱商事に委託し、2020〜2023年度の4年間で実施する。事業予算は19億9000万円。

同事業では、CO2を原料としたパラキシレンを製造するための画期的な触媒の改良や量産技術の開発、プロセス開発を実施するとともに、経済性やCO2削減効果を含めた事業性の検討を行う。パラキシレンは、ポリエステル繊維やペットボトルなどの生産に必要となる化学品であり、現時点でCO2から工業的に製造する実用的な技術は確立されていない。NEDOは、日本の独自技術とすべく今回の技術開発事業を通して実用化を目指す。

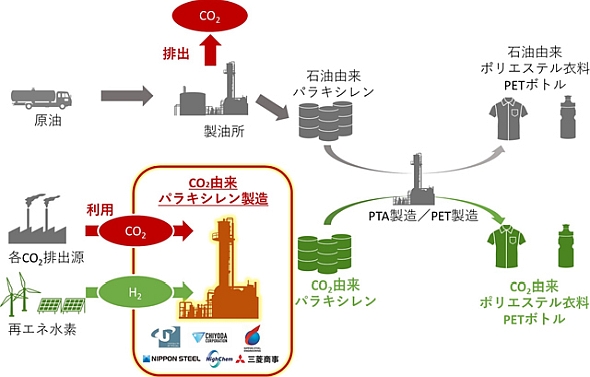

現在、パラキシレンは原油の精製によって得るのが一般的だ。ポリエステル繊維やペットボトル用樹脂は、この石油由来パラキシレンを酸化して得た高純度のテレフタル酸(PTA)とエチレングリコールの反応から得られるポリエチレンテレフタラート(PET)が原料になる。

現在のパラキシレンとポリエステル繊維やペットボトルの製造の流れ(上)。NEDOの事業では工場などから排出されるCO2からパラキシレンを製造し、カーボンリサイクルとして固定化する狙いがある(下) 出典:NEDO

重要な基礎化学品であるパラキシレンだが、その化学式はC8H10であり、他の化学品に比べて製造時に必要な水素原料が少なくて済む。このため、より低コストで多くの排出CO2をカーボンリサイクルとして固定化できると考えられている。パラキシレンの世界需要は年間約4900万トンで、仮に全てをCO2原料に切り替えた場合のCO2の固定量は年間約1.6億トンに上るという。

なお、今回の事業の研究開発項目は「触媒開発(新規触媒の性能向上、長寿命化など)」「 触媒のスケールアップ開発(触媒構成成分の大量合成、工業触媒向けの成形など)」「プロセス開発(最適プロセスフロー、最適運転条件の確立など)」「事業性検討(反応経路に応じた経済性とCO2削減効果の評価、市場調査)」の4つから成る。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

電子部品のメッキ処理をスタンプ式に、廃液とCO2排出を大幅削減

電子部品のメッキ処理をスタンプ式に、廃液とCO2排出を大幅削減

トヨタ自動車は2020年6月30日、電子部品の製造で基板に金属の皮膜を形成するメッキ処理工程において、必要な部位にのみスタンプを押すように処理を施す技術を開発したと発表した。 自動車部品のCO2削減効果を見える化、NTNは1997年比で140万t減

自動車部品のCO2削減効果を見える化、NTNは1997年比で140万t減

NTNは2019年8月22日、自社製品の環境価値の「見える化」を開始したと発表した。商品ごとに環境効率を算出し、1997年の商品と比較した環境貢献度を定める。全社で定量的な認識を持つことで、企業価値の明確化や技術開発の加速、モチベーションの向上につなげる。 パナソニック、日欧2工場のCO2実質排出量ゼロを達成

パナソニック、日欧2工場のCO2実質排出量ゼロを達成

パナソニックは、再生可能エネルギー発電設備の導入や再生可能エネルギー由来電力の調達などにより、2019年1月に日欧2工場で同社初の二酸化炭素実質排出量ゼロを達成したと発表した。 製鉄のCO2排出を大幅削減、水素活用とCO2回収の実用化に着手

製鉄のCO2排出を大幅削減、水素活用とCO2回収の実用化に着手

新エネルギー・産業技術総合開発機構(NEDO)は2019年3月13日、製鉄プロセスで発生するCO2の排出量を削減する研究開発プロジェクト「環境調和型プロセス技術の開発/水素還元等プロセス技術の開発(COURSE50)」の実施状況を説明した。 トヨタが世界初の水素バーナーを開発、国内工場1000台のガスバーナーを置き換え

トヨタが世界初の水素バーナーを開発、国内工場1000台のガスバーナーを置き換え

トヨタ自動車は、工業利用を目的とした汎用バーナーとして「世界初」(同社)となる水素燃料のバーナー(以下、水素バーナー)を、中外炉工業との協力により開発したと発表した。本社工場(愛知県豊田市)鍛造ラインに導入しており、他の国内工場にも順次展開していく方針。 Well-to-WheelのCO2削減へ、エンジンと燃料を共同開発

Well-to-WheelのCO2削減へ、エンジンと燃料を共同開発

マツダは2018年8月8日、サウジアラムコ(Saudi Aramco)や産業技術総合研究所(産総研)とともに内燃機関の効率化とCO2排出量低減の有効性を共同研究すると発表した。共同研究は2020年まで行う。