電子部品のメッキ処理をスタンプ式に、廃液とCO2排出を大幅削減:車載電子部品

トヨタ自動車は2020年6月30日、電子部品の製造で基板に金属の皮膜を形成するメッキ処理工程において、必要な部位にのみスタンプを押すように処理を施す技術を開発したと発表した。

トヨタ自動車は2020年6月30日、電子部品の製造で基板に金属の皮膜を形成するメッキ処理工程において、必要な部位にのみスタンプを押すように処理を施す技術を開発したと発表した。ミカドテクノスや兼松と協力し、この新技術を生かしたメッキ処理装置を製造、販売することも決まっている。7月1日から販売を開始する。

現在の手法では、銅やニッケルなどのメッキ溶液に処理を施す部品を丸ごと浸す工程が必要だ。メッキ処理前後の基板の洗浄なども行うため、基板を浸せる大きさの水槽が多数必要になる。このため、メッキ溶液を大量に使用することに加えて、空気中に飛散する有害成分の除去や大量の廃液の処理などで大掛かりな工程となることが課題となっていた。

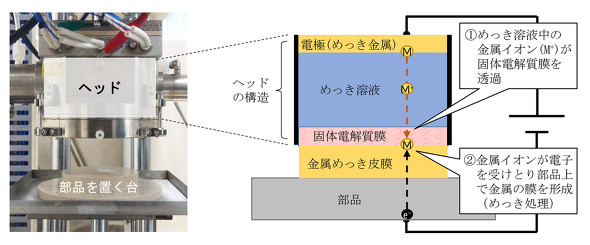

新技術ではこの工程を省略するため、廃液量が30分の1、排出されるCO2は3分の1に削減できる。また、メッキ処理の時間短縮や工程のコンパクト化にも貢献する。スタンプ式メッキ処理装置は、装置先端のヘッド上部にメッキ溶液が入っている。ヘッド先端には金属イオンを通す固体電解質膜を装着しており、メッキ処理が必要な部位にヘッド先端の固体電解質膜を圧着して電気を流すことで金属皮膜を作る。

トヨタ自動車はスタンプ式メッキ処理に関する特許とノウハウを真空プレス装置メーカーのミカドテクノスに供与する。ミカドテクノスは独自技術も織り込んで装置を製造し、兼松を通じて販売する。今後2〜3年でモニター装置として販売し、複数の企業で実証や評価に使ってもらい、2023〜2024年ごろから実用装置として広く販売し、普及につなげる。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産が金型なしでボディーパネルを生産、表面はそのまま塗装できる仕上がり

日産自動車は2019年10月2日、同社追浜工場(神奈川県横須賀市)で記者説明会を開き、金型を使用しない金属部品の成形技術を発表した。 静電気で塗料のムダを大幅削減、トヨタが塗着効率95%の塗装機を開発

静電気で塗料のムダを大幅削減、トヨタが塗着効率95%の塗装機を開発

トヨタ自動車は2020年3月12日、塗料の塗着効率を95%まで高めたエアレス塗装機を開発したと発表した。従来の塗装機はエアスプレー式だったが、新型塗装機は空気ではなく静電気を使うことにより、60〜70%の従来の塗着効率から大幅に向上させる。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 トヨタの人体モデルが無償公開、ユーザーによる改良、成果共有も可能に

トヨタの人体モデルが無償公開、ユーザーによる改良、成果共有も可能に

トヨタ自動車は2020年6月16日、衝突事故での人体障害を解析するためのバーチャル人体モデル「THUMS(サムス : Total HUman Model for Safety)」を2021年1月から無償公開すると発表した。 日産が「全樹脂電池」で技術供与、ベンチャーが定置用蓄電池向けに量産へ

日産が「全樹脂電池」で技術供与、ベンチャーが定置用蓄電池向けに量産へ

日産自動車は2020年4月16日、次世代リチウムイオン電池の1つである「全樹脂電池」を開発するAPBと、バイポーラ電極構造の全樹脂電池の要素技術に関する特許やノウハウの実施許諾契約を締結したと発表した。APBは、日産自動車と全樹脂電池を共同開発してきた三洋化成工業とも同様の契約を結んだ。