CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦:材料技術(1/2 ページ)

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。

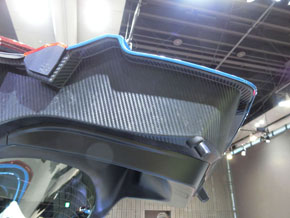

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。採用部位はバックドアの骨格で、「量産モデルでのCFRPの採用は初」(トヨタ自動車)としている。CFRP自体はレクサスブランド、スポーツコンバージョンモデルの「GRMN」や「G's」、燃料電池車「ミライ」で採用実績があるが、プリウスPHVと比べると生産台数は桁違いに少ない。

新型プリウスPHVの月間販売目標台数は2500台で、ミニバン「エスティマ」(月間販売目標台数2200台)と同規模だ。他社の例では富士重工業「インプレッサ」が月間販売目標台数を2500台に設定している。

新型プリウスPHVの生産では「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。複雑な形状のバックドアの骨格に対応できたので、他の部位でCFRPを採用しても量産に対応できるだろう」(トヨタ自動車の説明員)としている。

CFRPはナマモノ

量産モデルにCFRPを採用するにあたって、成形にかける時間や圧力といった加工条件のコントロールに苦労したという。「CFRPはナマモノだということが今回よく分かった。材料自体にバラつきがあり、工場に届いてから放置しすぎても状態が変わってくる。工場内の気温や湿度によっても仕上がりが変わる。そういうナマモノの扱い方を手の内化するのに時間がかかった」(トヨタ自動車の説明員)。

ナマモノであるCFRPの扱いに加えて、複雑な形状でも量産の難易度が上がった。GRMNやG'sなどのモデルで採用されていたのは、エンジンフードやルーフ、スポイラーといった平面のCFRP部品だった。一方、新型プリウスPHVは、駆動用バッテリーを保護するスペースを確保するため、現行モデルの「プリウス」よりもオーバーハングを80mm長くしており深絞りになった。

複雑な形状のCFRP部品を量産するに当たって、2017年春に発売する予定のレクサスブランドのフラグシップクーペ「LC500」の開発チームと協力して先行開発を行った。LC500は軽量化材料を多用することで、低重心化とヨー慣性モーメントの低減を図り走行性能を向上している。ルーフやサイドドア内側など新型プリウスPHVとは異なる部位でもCFRPを採用する。

新型プリウスPHVのバックドアの骨格は、シート状の熱硬化性のCFRPを使用している。量産に向くという、シートの両面を型で挟んで加熱、成形するSMC(Sheet Molding Compound)工法を採用した。トヨタ自動車の元町工場(愛知県豊田市)で生産する。元町工場では、車体骨格にCFRPを採用したスーパースポーツカー「LFA」を生産していたが、今回のバックドアの骨格とは成形法が異なる。

Copyright © ITmedia, Inc. All Rights Reserved.