工場の生産設備の故障を予知するIoTサービス、センサー設置からワンストップで:製造ITニュース

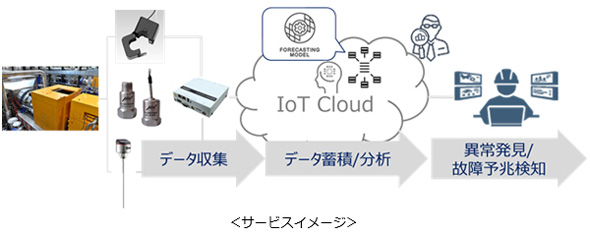

KDDIは、工場の生産設備の状態を可視化し、故障予兆を検知する「KDDI IoTクラウド 〜工場パッケージ〜」の提供を2018年8月上旬から開始する。センサー設置から予兆検知までをワンストップで提供する。

KDDIは2018年6月15日、工場の生産設備の状態を可視化し、故障予兆を検知する「KDDI IoTクラウド 〜工場パッケージ〜」を同年8月上旬から提供すると発表した。センサーの選定や設置工事、回線手配から生産設備状態の可視化・分析まで、工場設備のIoT(モノのインターネット)化を支援する。

工場内の装置にセンサーを取り付け、生産設備の状態をデータとして収集し、これを分析することで故障予兆の検知からアラート通知までをワンストップで提供する。設置可能なセンサーは、タンクなどの水量を図るレベルセンサーや流量センサー、電流センサー、温度センサー、振動センサーなど。生産設備ごとに最適な分析モデルを作成し、作業員の判断によらずに正常・異常状態を把握できる。

最低契約期間は2年で、センサーからの情報をクラウド上にデータとして収集、蓄積、可視化する「基本セット」を提供。振動、温度、電流、流量、レベルセンサーに対応し、作業者が任意に設定した閾値が超過した場合にはアラート通知される。

これに加え、簡易分析と高度分析(AI)の2つのオプションを用意する。簡易分析オプションでは、ARISE analyticsの「ARISE Intelligent Factory - ARISE Predictive Maintenance」の分析エンジンにより、分析モデルを自動で作成する。高度分析(AI)オプションでは、分析モデルの自動作成に加え、そのモデルをAIが継続して最適化する。さらに、ユーザーのフィードバックを基に分析モデルを更新するため、故障予兆精度を向上させることができる。

基本セットの料金は、クラウド使用料が1ID当たり月額5万円、1ロガー当たり月額3万円(いずれも税別)。他に、センサー1つ当たりの月額使用料や保守料が必要となる。オプションの利用は、クラウド使用料がそれぞれ追加される。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

故障予知は前提、“真の予兆保全”を実現するために必要になるもの

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。 製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業のサービス化、予兆保全は単なる「はじめの一歩」

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。しかし、そこで語られることは抽象的で、いまいちピンと来ません。本連載では、そうした疑問を解消するため、第4次産業革命で起きていることや、必要となることについて分かりやすくお伝えするつもりです。第7回は、前回に引き続き「製造業のサービス化」についてご紹介します。 計画保全と品質保全で工程の信頼性と保全性を目指す

計画保全と品質保全で工程の信頼性と保全性を目指す

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第4回となる今回は、「TPMの8つの活動(8本柱)」のうち計画保全と品質保全について紹介する。 全員参加の生産保全、TPMとは何か?

全員参加の生産保全、TPMとは何か?

本連載「いまさら聞けないTPM」では、TPMとは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説していく。第1回となる今回は、まず「TPMとは何か」について紹介する。 スマートファクトリー化で進む“モノづくり”の融合

スマートファクトリー化で進む“モノづくり”の融合

製造業の産業構造を大きく変えるといわれている「第4次産業革命」。本連載では、第4次産業革命で起きていることや、必要となることについて、話題になったトピックなどに応じて解説していきます。第22回となる今回は「スマートファクトリー化で進む“モノづくり”の融合」をテーマに、製造と設計の変化について説明します。 スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

スマートファクトリーはエッジリッチが鮮明化、カギは「意味あるデータ」

2017年はスマートファクトリー化への取り組みが大きく加速し、実導入レベルでの動きが大きく広がった1年となった。現実的な運用と成果を考えた際にあらためて注目されたのが「エッジリッチ」「エッジヘビー」の重要性である。2018年はAIを含めたエッジ領域の強化がさらに進む見込みだ。