計画保全と品質保全で工程の信頼性と保全性を目指す:いまさら聞けないTPM(4)(1/3 ページ)

本連載「いまさら聞けないTPM」では、TPM(Total Productive Maintenance)とは何か、そして実際に成果を得るためにどういうことに取り組めばいいかという点を解説する。第4回となる今回は、「TPMの8つの活動(8本柱)」のうち計画保全と品質保全について紹介する。

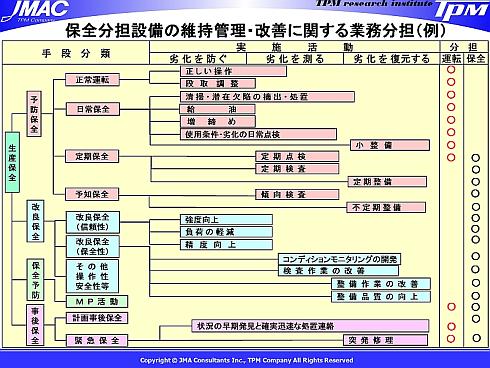

保全業務の分担

製造現場では、故障が発生した場合、早く修理してもらいたいものです。保全部門も工事や修理が多いとさばききれないこともあります。お互いに相手の立場をよく理解し、互いの役割を認識し、保全の分類と分担の仕方について、将来のあるべき姿を検討することが重要です(図1)。

保全目標を達成するためには、「維持(予防)活動:故障をくい止める、故障を直す」と「改善活動:寿命を延ばす、保全時間を短縮する」があります。さらに、維持活動の手段としては、「正常運転」と「日常保全・定期保全・予知保全」に分けられます。改善活動の手段としては、「改良保全:信頼性の改善・保全性の改善」と「保全予防:保全のいらない設計」があり、実施活動の中では、1.劣化を防ぐ活動、2.劣化を測る活動、3.劣化を回復する活動があります。

生産部門は「劣化を防ぐ活動」の役割が大きく、これらに重点をおいて活動します。連載第3回掲載の自主保全活動で、その力を養います。

- 劣化を防ぐ活動として、a)正しい操作、b)基本条件の整備、c)調整(運転や段取り上の調整・品質不良の防止)など

- 劣化を測る活動(五感で)、a)日常点検、b)定期点検の一部

- 劣化を回復する活動として、a)小整備、b)故障などの迅速かつ正確な連絡、c)突発修理の援助

特に強制劣化を防止する基本条件の整備や日常点検は、最も重要な活動であるといえます。

対して保全部門の活動の重点は、劣化を測る活動・劣化を回復する活動としての定期保全、予知保全、改良保全など高度な技術・技能を要求される分野に力を注ぐことが求められ、部品交換の修理屋ではなく、保全性・操作性・安全性の向上を図ることが期待されます。以上のように保全を分担・協力し、学び合う姿勢が大切なことはいうまでもありません。まさに、生産と保全はクルマの両輪と言えます。

また、設備に強いオペレータといわれる自主保全の4ステップくらいから、品質保全の活動と融合し、加工点管理などにより不良の撲滅と予防の体制が整うのです。

計画保全

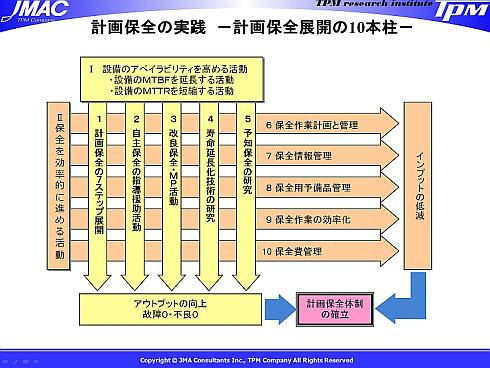

計画保全活動は、専門保全部隊が中心となる活動で計画保全体制の整備を図ります。

保全部門はドラッカーの言うテクノロジスト集団であり、まさに知識と技能を持つ人たちで構成されています。計画保全体制作りは、換言すると、「より経済的な故障ゼロ体制作り」になります。

計画保全の概要は、図2のようになり、設備のアベイラビリティーを高めるタテ軸の活動、すなわち設備のMTBF(平均故障間隔)の延長とMTTR(平均修復時間)の短縮を行うものです。そのために故障ゼロや不良ゼロを達成し、アウトプットを向上させるものになります。加えてヨコ軸では、保全作業の効率や最適保全費、予備品管理など保全の効率化を進めるインプットの低減活動があります。このタテ・ヨコの活動を行い、計画保全体制の確立を行います。

Copyright © ITmedia, Inc. All Rights Reserved.