故障予知は前提、“真の予兆保全”を実現するために必要になるもの:MONOist 2018年展望(1/3 ページ)

2017年はIoTやAI技術の進展により、大型機械や設備の故障予知や予兆保全への取り組みが加速した1年となった。2018年は故障予知などを前提とした、センシングやデータ管理などが進み、予兆保全に関する各種製品開発やソリューションが数多く登場する見込みだ。

製造業の中で、IoT(モノのインターネット)やAI(人工知能)関連技術の進化を活用して、自社製品を強化するということになった場合、まず思い付くのが「稼働監視」だろう。製品がIoT化すれば常に製品からのデータを取得できるようになるため、吸い上げた情報から機器が動作しているかどうかは分かる。さらに機器が持つ制御情報などを収集すれば、さらに「どのような状況で稼働しているのか」までは分かるようになる。

既に製品のIoT化により稼働状況を「見える化」する稼働監視については、小松製作所の「KOMTRAX」をはじめとする建設機械などで既に多くが製品化されて利用されている※)。

※)関連記事:加速するコマツのIoT戦略、「顧客志向」が成功の源泉に

また、航空機エンジンなどでも、使った時間分だけをサービス費用として受け取る「パワーバイジアワー(Power By The Hour)」などの契約が定着しつつあり、航空機エンジンのモノそのものでなく、エンジンの推進力を使った時間をコトとして提供するような仕組みが広がり始めている※)。農業機械なども建機と同様で、これらの大型設備や大型機械の「稼働監視」は製品化やサービス化が順調に拡大しているといえる。

※)関連記事:製造業のサービス化、予兆保全は単なる「はじめの一歩」

稼働監視から予兆保全は簡単ではない

こうした「製品の情報をセンシングして通信機能により、その情報を収集する」という稼働監視に必要な要素をベースとすれば、次にその情報を分析することで「今の状況」や「過去の状況」を把握するのではなく、「未来の予測」を実現できるのではないかという発想が生まれる。ビッグデータ分析や、深層学習(ディープラーニング)などのAI関連技術を活用すれば、その学習データなどから、故障の予兆をつかむことができるようになり、「30分後に壊れる」というような故障予測ができるようになる。

「故障予測」が特にB2Bの大型機械で望まれているのは「ダウンタイム(稼働停止時間)の低減」のためだ。大型機械にはよく生産性を判断するのに総合設備効率(OEE)や設備機器総合有効生産力(TEEP)などの指標で判断されるが、これらの指標を支える重要な指標の1つが設備の稼働率である。これに対し、設備の故障はこの稼働率に大きな打撃を与え、生産性に大きな影響を与えることになる。特に、突発性の故障については、部品や対応策などを用意するのに時間がかかり、ダウンタイムの長期化につながる。

機械や消耗品の経年劣化などは避けようがないため、設備使用者としてはできる限り「事後保全」ではなく、「計画保全」を実現したいというのが本音である。この「計画保全」を実現するためには、故障を予知することが必要となり、そこで予兆保全ソリューションなどが求められているというわけである。

しかし、予兆保全を実現することは簡単ではない。故障に対し、どういうセンシングデータが正しい予兆を捉えているのかを把握するのが非常に難しいからだ。

何をセンシングするべきなのか

まず、設備や大型機械のどこでどのようなセンシングを行い、どのようなデータを取得すれば、故障の予兆を把握できるのかというのが分からないという点で引っ掛かってしまう場合が多い。現状で最も多いパターンとしては、電流や振動などで把握を試みるというものだが、電流の変化などでは正しい変化を抽出できないという場合もある。

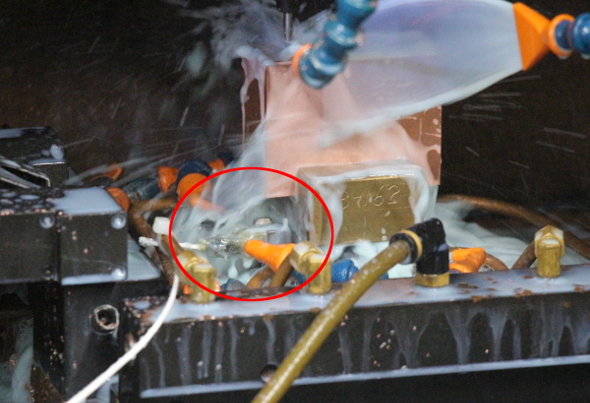

故障予知とは少し異なるが「電流だけでは把握できなかった」例として、オムロン草津工場のマシニングセンタのAIによる自動加工制御がある※)。オムロン草津工場ではマシニングセンタで金型の加工を実現しているが、加工条件の設定には熟練工の判断が必要となっていた。これを自動化する取り組みを推進。加工用の治具に振動センサーを取り付け、振動データをオムロンのPLCである「NJコントローラー」に取り込み、その振動データの特徴量を分析し、加工条件が厳しすぎる時や工具摩耗の予兆を検知すると、加工条件を最適化するという仕組みである。

当初オムロンでは「電流値で情報を取得しようとしたが微小な変化を明示化するようなデータが取得できなかった」とし、最終的には振動を活用することを決めたという。さらに振動についても「どこから取ればよいのかをさまざまな検討をして、ようやく成果の出る形となった。最終的には検討開始から約2年がかかった」としている。このように、重要な指標となるデータを取得するには機械1つをとっても簡単なことではない。さらに、指標だけでなく粒度や時間軸なども考えなければならない。そしてこれらの故障と相関性のある指標を複数組み合わせていくことで、有効な価値ある予知が可能となる。

Copyright © ITmedia, Inc. All Rights Reserved.