軽量化技術の最前線、樹脂より強い接着剤やバッテリー守る発泡材:人とくるまのテクノロジー展2018

2018年5月23〜25日に開催された「人とくるまのテクノロジー展 2018 横浜」では、素材・材料メーカーも積極的な提案を行った。その中から、「軽量化」にフォーカスして、取り組みのトレンドをレポートする。

CFRP(炭素繊維強化プラスチック)に代表される樹脂系の素材は、これまで金属部品を代替することで自動車の軽量化に貢献してきた。部品の軽量化は、走る・曲がる・止まるという機能の全てと大きな関連がある。また、燃費や環境への負荷、生産コストなどが厳しく精査される昨今において、樹脂材料の活用戦略は重要なテーマとなる。

その中で、自動車に使われる樹脂材料には、軽さとともに耐久性や耐候性、耐油性などの機能が求められ、実際に車両に組み込む際の工数や、それに伴うコストの削減など、非常に多くの検討事項がある。

そんな中、素材メーカーはさまざまな角度から試行錯誤している。例えば、これまで金属製だった部品を樹脂に代替するアプローチがある一方で、1つの部品の中で金属と樹脂を組み合わせてそれぞれの長所を生かしながら軽さと強度を両立するやり方もある。この他にも、素材ごとの特性に関するノウハウ、成型技術を融合し、かつては不可能だった大きく複雑な形状の部品を一体成型するなどの取り組みもみられる。その様子を「人とくるまのテクノロジー展 2018 横浜」のブース展示から振り返る。

CFRP製ホイールに手が届く日は

今回のブース展示では、CFRP製ホイールの展示を行う素材メーカーが複数あった。ラピートが出展したCFRTP(炭素繊維強化熱可塑性プラスチック)製のホイールは、同サイズのアルミニウム製ホイールと比較して46%の軽量化が図れるという。CFRTPは短時間で低コストな成形が可能な技術として各社が開発を進めている。現在はギアなどの摺動部品や、自動発券機、ICトレーなどの静電部品に使用されているが、2025年以降、自動車の量産モデルにもCFRTPの採用拡大が見込まれている。

アルミホイール比で重量が半減できれば、車両1台あたり4本装着するため軽量化への貢献度は大きい。また、軽量ホイールは、バネ下重量の軽減による路面追従性を改善し、加速性能や燃費などにも好ましい効果をもたらす。このため、製造コストも含めためどがつけば採用が広がりそうだ。

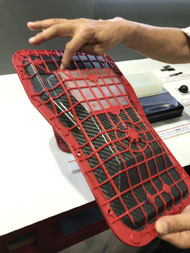

CFRPのホイールは、リム部分とスポーク部分で求められる強度が異なる。これに対し、日立金属では、必要な箇所によって素材を変えるなどの方法を模索している。展示したホイールはアルミニウムとCFRPを組み合わせて強度と軽量化を両立したという。

ラピートや日立金属に製品化のめどを聞くと、2020〜2025年という答えが返ってきた。これが実現すれば、現在はポルシェのような一部の高級スポーツカーにのみ使われているCFRP製のホイールも、数年後には一般モデルにも普及するかもしれない。

異素材を強力に接着、強度と軽さの両立を実現

一定の強度を確保するため、樹脂のみで部品を成形するのではなく、金属部品の一部に樹脂を使用する手法もある。そこで必要になる接着剤に関して、デュポンは経営統合したダウ・ケミカルの接着技術を利用した軽量部品を展示した。展示によれば、アルミニウムとポリアミドを接着して強度テストを行うと、ポリアミド自身よりも接着面の耐久性が勝り、破損は接着面ではなくポリアミド側から起こるという。また、この接着法は射出成型による接合が可能なので、生産性の面でもメリットが大きいとしている。

同社の接着剤は異種金属同士にも対応する。異なる金属材料を直接接合すると電位差によって腐食が発生することがあるが、接着剤を使用すれば材料同士が直接接触しないため、電位差が発生せず腐食を防ぐことができる。

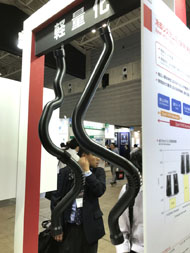

デュポンは複雑な形状の樹脂パイプを一工程で作成する技術も紹介した。自動車に使われる樹脂製のパイプやノズルはアルミパイプやゴムチューブなどをつないで使われることが多いが、接合部には締め付けバンドが必要となる。一体成型することで、重量削減と工程の効率化につながる。この製法はある程度は複雑な曲がりモノや、1.2mまでの長さにも対応でき、パイプの途中を蛇腹形状にすることも可能だという。パイプに何を流すか応じて素材を調整することで、耐久性の向上にも対応する。

断熱や防音と軽量化を同時にかなえる、高倍率の発泡成形部品

発泡素材が備える断熱や防音などの特徴を生かしつつ、車両の軽量化に貢献する取り組みも複数のブースで見られた。指で押せばへこむほど柔らかいイメージがある発泡素材だが、剛性や衝撃性は調整可能で、「女性がハイヒールで踏んでも穴が開かない硬さの床材を作ることもできる」(積水化学工業の説明員)という。自動車は軽量化だけでなく、走行時の静粛性や外気温に左右されない室内温度といった快適性に対する要求は高い。

発泡材が持つ機能の1つである保温性能は、電気自動車(EV)やハイブリッド車(HV)のバッテリー周辺での利用にも注目されている。高温と低温の両方に弱いバッテリーを発泡部品で包むことで、バッテリーを温度的に安定した状態にする狙いがある。これは、EVやHVの航続距離はもちろん、バッテリーの寿命を伸ばすことにもつながる。

クラレの説明員は、発泡材が電池セルの劣化防止にも応用可能だと教えてくれた。セルの間を発泡材で埋めれば、空気がない状態を作れるため、空気に含まれる水分がセルを腐食させることを防げる。その結果、バッテリーを長持ちさせられるという。

素材メーカーに対する要求は、金属代替による軽量化だけでなく、樹脂の特徴を生かした快適性の向上や衝撃吸収まで広がっている。運動性能やEVの走行距離、生産コストなどで果たす役割が増している樹脂材料は今後ますます活用の場面が増えていきそうだ。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

熱可塑性CFRPで自動車用シャシー、成型が1分間で完了し高速接合も

熱可塑性CFRPで自動車用シャシー、成型が1分間で完了し高速接合も

NEDOと名古屋大学ナショナルコンポジットセンターは、熱可塑性樹脂と炭素繊維を混練する「LFT-D工法」を用いることで、熱可塑性CFRPだけを材料とした自動車用シャシーの製作に成功した。 炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

炭素繊維強化プラスチックの世界市場、自動車用で熱可塑性が急成長へ

富士経済は、2030年までの炭素繊維複合材料の市場見通しを発表した。市場規模は2015年比4倍の4兆9058億円に拡大する。熱硬化性の炭素繊維強化プラスチックが9割以上を占めるが、炭素繊維強化熱可塑性プラスチックが自動車向けを中心に大きく伸長する。 CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

CFRPは「扱いが難しいナマモノ」、量販モデルでの採用はトヨタも苦戦

トヨタ自動車は、CFRP(炭素繊維強化プラスチック)をプラグインハイブリッド車「プリウスPHV」の新モデルに採用した。「大量生産でもCFRP部品の品質を確保するノウハウが蓄積できた。他の部位でCFRPを採用しても量産に対応できるだろう」(同社)といえるまでの苦労とは。 マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダの走りを陰で支える、高機能樹脂材料の開発秘話

マツダと聞くと「SKYACTIV」の名で知られるディーゼルエンジンやガソリンエンジンの燃焼技術、シャーシ技術や魂動デザインがイメージされる。SKYACTIVテクノロジーを実現する上でも重要な材料の開発技術にも力を入れている。とりわけ樹脂に関しては、軽量化やエコロジーの観点からも重要だ。 変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

変革する自動車のCFRP技術、オートクレーブ成型は5年以内に消える!?

ランボルギーニのACRC(先進素材開発センター)にモータージャーナリストの西川淳氏が潜入取材。ACRCトップのルチアーノ・デ・オト氏によれば、短繊維を使って短時間で成型できる「フォージドコンポジット」成型の採用が広がり、これまで広く利用されてきたプリプレグオートクレーブ成型は5年後には消えてなくなるという。 CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

CFRP製自動車部品の採用拡大に必要なことは「工場の自動化」

「第27回日本国際工作機械見本市」の特別講演に三菱レイヨン 炭素繊維・複合材料技術統括室 担当部長の小川繁樹氏が登壇。同社独自の炭素繊維強化樹脂(CFRP)の生産技術や今後の展開について語った。 ソーラーカーの車体重量は成人男性1人分、成形厚0.06mmの炭素繊維織物で実現

ソーラーカーの車体重量は成人男性1人分、成形厚0.06mmの炭素繊維織物で実現

工学院大学がソーラーカーレース「WSC 2015」に参戦するため開発した車両「OWL」は、車体重量が55kgと成人男性1人分よりも軽い。これは、成形厚0.06mmという新開発の炭素繊維織物を用いた炭素繊維強化樹脂で製造しているからだ。 自動車を軽量化できる複合材部品を3分で試作、横浜に拠点を開設

自動車を軽量化できる複合材部品を3分で試作、横浜に拠点を開設

ドイツ化学大手BASFの日本法人・BASFジャパンは、2015年4月に開設する繊維強化複合材の開発拠点「アジア・コンポジット・センター」(横浜市港区)を記者向けに公開した。軽量化のために繊維強化複合材の採用拡大を検討している自動車メーカーを中心に、同拠点を活用した提案活動を強化する方針だ。